فوائد سیستمهای حفاظت کاتدی از نوع اعمال جریان

طراحی حفاظت کاتدی سیستم اعمال جریان موضوع این صفحه از مجله دانش آریا می باشد که به بررسی تخصصی آن میپردازیم تا به پرسش های احتمالی پاسخ داده شود. از فوائد مهم این سیستم نسبت به سیستم آندهای فداشونده میتوان این مورد را اشاره نمود که پتانسیل محرکه سیستمهای اعمال جریان صرفاً به پتانسیل خوردگی فلزات فعال، محدود نمیشود. از آنجا که در این سیستم امکان انتخاب پتانسیل محرکه مناسب و همچنین تنظیم پتانسیل محرکه پس از نصب سیستم موجود میباشد، بنابراین برای طراح و اپراتور این سیستم فرصت تنظیم نمودن سیستم، همگام با تغییرات شرایط محیطی فراهم میگردد. از فوائد مهم وجود این پتانسیل محرکه متغیر در طراحی سیستم حفاظت کاتدی اعمال جریان، توانایی انتخاب موقعیت بستر آند برای توزیع مناسب جریان حفاظتی با حداقل میزان تداخل میباشد.

از فوائد دیگر پتانسیل محرکه متغیر در این سیستم، امکان پذیر بودن حفاظت سازهها در محیطهای با مقاومت مخصوص الکتریکی بالا میباشد. در این نوع محیطها استفاده از آندهای فداشونده به دلیل خروجی پایین آنها عملی نمیباشد. از مزایای اولیه پتانسیل محرکه متغیر توانایی تغییر سیستم مطابق با تغییرات در مقاومت مخصوص خاک، شرایط آند، شرایط پوشش سازه و افزایش سطح سازه تحت حفاظت است.

مطالب مرتبط : طراحی حفاظت کاتدیک

طراحی حفاظت کاتدی سیستم اعمال جریان : تعیین مقاومت مدار

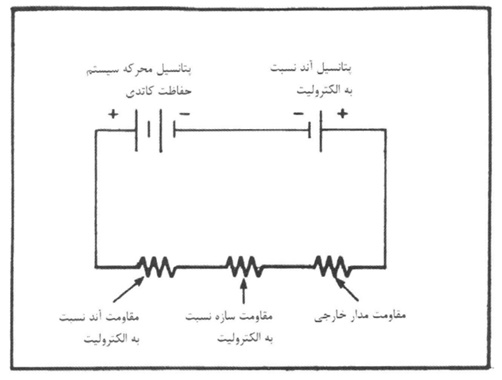

اولین قدم در طراحی سیستمهای حفاظت کاتدی از نوع اعمال جریان تعیین مقدار جریان کل مورد نیاز برای حفاظت میباشد. تعیین این جریان، ظرفیت خروجی جریان دستگاه یکسو کننده را مشخص خواهد نمود. دوّمین قدم، تعیین پتانسیل محرکه لازم میباشد. به محض آن که خروجی جریان دستگاه یکسو کننده مشخص گردید میتوان پتانسیل محرکه لازم را با استفاده از مقاومت کل مدار و ولتاژ برگشتی تعیین نمود. ولتاژی برگشتی ولتاژی است که بین آندها و سازه و در خلاف جهت ولتاژ اعمالی وجود دارد. مقدار آن برای آندهای بستر آندی با پشتبند کربنی، معمولاً ۲ ولت است.

در مناطقی که خاک دارای ترکیب غیرمعقول است، این امکان وجود دارد که ولتاژ برگشتی بیشتری را نشان دهند اما به منظور طراحی معمولاً از همان ۲ ولت استفاده میشود مگر آن که آزمایشها در یک ناحیه خاص شرایط دیگری را حکم کنند. در عمل، ولتاژ برگشتی در یک بستر آندی در حال فعالیت، به وسیله اندازهگیری ولتاژ مابین بستر و سازی (در بین پایانههای مثبت و منفی یکسو کننده) بلافاصله پس از خاموش کردن یکسو کننده، اندازهگیری میشود. اگر ولتاژ برگشتی ۲ ولت باشد، این به آن معنی است که پیش از آن که جریان بتواند در بستر آندی جریان یابد، ۲ ولت ولتاژ از یکسو کننده برای غلبه بر ولتاژ برگشتی مورد نیاز خواهد بود. مدار معادل در شکل زیر نشان داده شده است. در اکثر سیستمهای اعمال جریان مهمترین عامل در تعیین مقاومت کل مدار، عامل مقاومت آند نسبت به الکترولیت است.

مقاومت آند نسبت به الکترولیت

این مقاومت که به مقاومت بستر آند نیز معروف است در واقع بزرگترین مقاومت در مدار سیستم حفاظت کاتدی اعمال جریان میباشد.

اثر مقاومت آند نسبت به الکترولیت در طراحی سیستم حفاظت کاتدی و عملکرد آن

همان طور که در شکل زیر نشان داده شده است. مقاومت آند نسبت به الکترولیت اگر پایین باشد میتواند به عنوان مهمترین عامل برای تعیین پتانسیل محرکه مورد نیاز و به دنبال آن برای تعیین جریان لازم برای حفاظت در یک سیستم حفاظت کاتدی فعال به حساب آید. مقاومت آند نسبت به الکترولیت بر اساس اندازه و تعداد آندها در محدوده وسیعی تغییر میکند.

از دیدگاه اقتصادی بسیار مطلوب است که مقاومت آند نسبت به الکترولیت در پایینترین مقدار قرار داشته باشد. زیرا در این صورت با کاهش یافتن ولتاژ دستگاه یکسو کننده، هزینههای انرژی سیستم حفاظت کاتدی کاهش مییابد. این کاهش ولتاژ خروجی یکسو کننده همچنین باعث بالا رفتن دوام و پایداری اجزاء دیگر سیستم همچون عایق کابلها و اتصالات میشود. به طور کلی اگر مقاومت بستر آند کمتر از ۲ اهم باشد بسیار مطلوب است.

مدار معادل حفاظت کاتدی

مطالب مرتبط : آند فداشونده روی

محاسبه مقاومت آند نسبت به الکترولیت

مقاومت آند نسبت به الکترولیت بر اساس نوع، اندازه، شکل، چگونگی قرار گرفتن مجموعه آندها و همچنین مقدار مقاومت مخصوص خاک قابل محاسبه میباشد. البته نوع، اندازه و شکل آندها انتخاب میشود. سپس مقاومت یک آند تک محاسبه میشود. سپس اثر آندهای چندتایی مشخص میشود. از آنجا که مقاومت مخصوص واقعی محیط یک نواخت نیست و یا ممکن است تحت تأثیر تغییرات فصلی تغییر یابد، بنابراین مقاومت آند به الکترولیت به صورت تقریبی محاسبه میشود.

در نتیجه پتانسیل محرکه واقعی مورد نیاز با آنچه که بر اساس مقدار تقریبی مقاومت آند به الکترولیت به دست میآید متفاوت خواهد بود، بنابراین باید پتانسیل محرکه سیستم بعد از نصب تنظیم شود تا مقدار جریان مورد نیاز حاصل شود. از آنجا که پتانسیلهای سازه نسبت به الکترولیت، مقاومت مخصوص محیط و مقاومت بستر آند در مدار حفاظت کاتدی متغیر میکنند بنابراین سیستم حفاظت کاتدی نیازمند تنظیمهای ادواری است.

طراحی حفاظت کاتدی سیستم اعمال جریان : فرمولهای اساسی

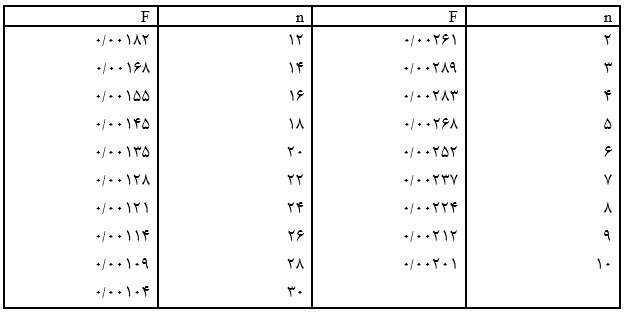

برای تعیین مقاومت آند به الکترولیت از فرمولهای دی وایت که برای یک تک آند استوانهای به دست آمده است، استفاده میشود. این فرمول برای آندها با وضعیت قرار گرفتن عمودی به شرح زیر است.

فرمول برای آندها با وضعیت گرفتن افقی به شرح زیر است.

که در آن:

RV: مقاومت آند نسبت به الکترولیت برای یک تک آند عمودی نسبت به الکترود مرجع دور بر حسب اهم

S: دو برابر عمق دفن آند بر حسب فوت

Rh: مقاومت آند نسبت به الکترولیت برای یک آند تک افقی نسبت به الکترود مرجع دور بر حسب اهم

P: مقاومت مخصوص الکترولیت بر حسب اهم – سانتیمتر در عمق دفن آند

L: طول آند یا طول ستون پشتبند اگر از پشتبند استفاده شده باشد بر حسب فوت

d: قطر مؤثر آند یا ستون پشتبند بر حسب فوت

فرمولهای ساده شده برای وضعیتهای خاص

برای اکثر موارد، فرمول دی وایت با حذف عواملی که دارای مقادیر جزئی هستند قابل ساده شدن میباشد. بعضی از این فرمولهای ساده شده . علاوه بر آن فرمولها از فرمولهای ساده شده زیر نیز میتوان استفاده نمود:

1) مقاومت تک آند عمودی

که در آن:

RV: مقاومت آند به الکترولیت برای یک آند عمودی تک نسبت به الکترود مرجع دور بر حسب اهم

P: مقاومت مخصوص الکترولیت بر حسب اهم – سانتیمتر در عمق دفن آند

L: طول آند بر حسب فوت یا طول ستون پشتبند اگر پشتبند به کار رفته باشد

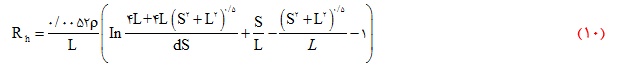

k: عامل شکل آند از جدول ۸ اقتباس میشود

L/d: نسبت طول به قطر آند

جدول تعیین مقدار K (عامل شکل آند)

2) آندهای موازی

برای کاهش مقاومت بستر آند، از گروهی از آندهای موازی که به یکدیگر متصل هستند استفاده میشود. مقاومت آندهای گروهی کمتر از مقاومت یک تک آند میباشد امّا مقاومت آنها از مقدار مقاومتی که از طریق فرمول آندهای موازی محاسبه میشود بیشتر است. این به خاطر وجود تعامل بین آند و محیط هر آند میباشد. اگر آندهای عمودی در یک ردیف به طور موازی و با فاصله یکسان قرار گیرند و به یکدیگر متصل باشند، مقاومت آنها از فرمول زیر به دست میآید.

که در آن:

Rn: مقاومت آند نسبت به الکترولیت برای آندهای عمودی که به طور موازی و با فاصله یکسان در یک ردیف قرار دارند.

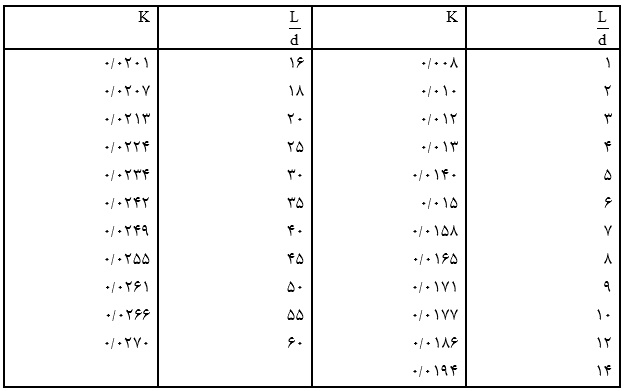

n: تعداد آندها

RV: مقاومت آند نسبت به الکترولیت برای یک تک آند عمودی نسبت به الکترود مرجع این دور بر حسب اهم

PS: مقاومت مخصوص الکترولیت بر حسب اهم – سانتیمتر، اندیس S بیانگر آنست که فاصله آندها از یکدیگر S فوت میباشد.

S: فاصله آندها بر حسب فوت

F: عامل موازی بودن آندها که از جدول زیر استخراج میشود.

جدول تعیین مقدار F (عامل موازی بودن آندها)

اگر آندها در چند ردیف قرار داشته باشند به طوری که فاصله بین هر ردیف بیش از ۴ برابر فاصله بین آندها از یکدیگر در هر ردیف باشد در این صورت از فرمول زیر استفاده میشود.

3) فرمول مخصوص برای مخازن آب

برای حفاظت مخازن آب که آندها در آن معمولاً در مسیری مدّور قرار گرفتهاند از فرمول مخصوص برای محاسبه مقاومت آند به الکترولیت استفاده میشود. در صورتی که فقط از یک تک آند استوانهای استفاده شده باشد فرمول به صورت زیر است:

که در آن:

R: مقاومت آند به الکترولیت بر حسب اهم

P: مقاومت مخزن آب بر حسب اهم – سانتیمتر

L: طول تک آند بر حسب فوت (از پشتبند استفاده نمیشود)

D/d: نسبت قطر مخزن به قطر آند (هر دو باید بر حسب یک واحد باشند)

آندها معمولاً بر روی یک مسیر مدّور در داخل مخزن قرار گرفتهاند شعاع بهینه این دایره از فرمول زیر محاسبه میشود.

که در آن:

r: شعاع دایرهای که آندها بر روی آن قرار دارند (بر حسب فوت)

D: قطر مخزن بر حسب فوت

N: تعداد آندها

اگر از ۴ آند یا بیشتر بر روی مسیر دایرهای در داخل مخزن استفاده شود برای محاسبه مقاومت آندها از فرمول زیر استفاده میشود.

که در آن:

a: حاصلضرب فاکتور قطر معادل (که از جدول ۱۰ زیر به دست میآید) در شعاع بهینه دایره آندها (که در قسمت بالا محاسبه گردید)

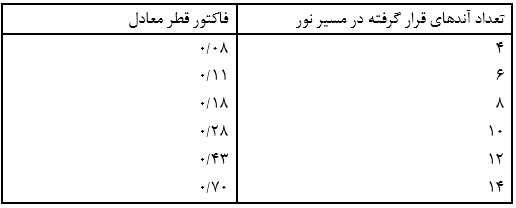

جدول زیر تعیین فاکتور قطر معادل

P: مقاومت مخصوص آب بر حسب اهم – سانتیمتر

L: طول تک آند بر حسب فوت

D: قطر مخزن بر حسب فوت

اندازهگیری میدانی

محاسبات بالا مقدار تقریبی مقاومت آن نسبت به الکترولیت را در شرایط واقعی ارائه مینمایند. گر چه از این محاسبات برای طراحی سیستم استفاده میشود امّا اگر محیط به طور کامل شناخته شده باشد، مقدار واقعی مقاومت آند نسبت به الکترولیت با مقدار محاسبه شده توسط محاسبات بالا متفاوت خواهد بود که این امر سبب میشود تا سیستم نیازمند به تنظیمهای بعدی باشد. مقدار واقعی مقاومت آند نسبت به الکترولیت توسط اندازه گیریهای میدانی به شرح ذیل قابل حصول است.

1) روش اندازهگیری بر اساس وضعیت آند

در این روش، آندها بر اساس آنچه طراحی شدهاند نصب میشوند. سپس مقاومت واقعی بین آند یا بستر آند و سازه تحت حفاظت اندازهگیری میشود. این اندازهگیری شامل مقاومت آند نسبت به الکترولیت و مقاومت سازه نسبت به الکترولیت است و از آن میتوان برای تعیین پتانسیل محرکه لازم استفاده نمود. بر اساس آن نیز میتوان منبع تغذیه مناسب و سفارش داد. این در واقع از دقیقترین روش جهت تعیین ظرفیت مورد نیاز برای منبع تغذیه به حساب میآید.

2) روش اندازهگیری بر اساس وضعیت منبع تغذیه

در این روش، منبع تغذیه براساس محاسبات مقاومت مدار سفارش داده شده و پس از نصب به سازه متصل میشود. آندها مطابق طرح نصب میشوند، اما در هر بار یک آند نصب میشود. مقاومت کل مدار براساس جریان خروجی و ولتاژ خروجی منبع تغذیه محاسبه میشود. اگر به منظور رسیدن به مقاومت مناسب آند به الکترولیت به آندهای اضافی نیاز باشد در همان زمان آن آندها باید نصب شوند زیرا وسایل و امکانات کندن زمین و نصب در محل فراهم است و در نتیجه هزینههای مربوط به اضافه کردن آندها پایین خواهد بود.

اثر پشتبند

استفاده از پشتبند خیلی مهم است. معمولاً آندهای سیستم اعمال جریان در داخل پشتبند قرار داده میشوند. فواید استفاده از پشتبند عبارتند از:

- کاهش مقاومت آند نسبت به الکترولیت

- افزایش میزان خلل و فرج در اطراف آند در نتیجه گازهای حاصل از واکنشها به راحتی از اطراف آند خارج میشوند.

- کاهش اثرات پلاریزاسیون و کاهش انحلال موضعی آند. تحت شرایط مناسب، مقاومت آند نسبت به الکترولیت را میتوان با استفاده از پشتبند به نصف کاهش داد. در محیطهای با مقاومت مخصوص بسیار کم همچون آب دریا، میتوان آندهایی چون گرافیت و چدن پر سیلیسیم را بدون استفاده از پشتبند استفاده نمود. به غیر از این چنین حالتها، در بقیه موارد معمولاً باید برای آندهای سیستم اعمال جریان از پشتبند استفاده کرد. در محیطهای با مقاومت مخصوص بالا که استفاده از پشتبند غیر عملی است، آندهای گرافیتی نباید استفاده شود. آندهای چدنی پر سیلیسیم کروم دار را میتوان با و بدون پشتبند در اکثر موارد استفاده نمود. هزینه استفاده از پشتبند براساس مطالعات اقتصادی باید چندین آنالیز گردد که استفاده از آن کاهش انرژی و کاهش تعداد آندهای مورد نیاز را به دنبال دارد. اگر مقاومت مخصوص پشتبند کمتر از یک دهم مقاومت مخصوص خاک باشد افت ولتاژ از داخل پشتبند قابل صرف نظر کردن میشود.

بنابراین، قطر مؤثر آند عبارت از قطر پشتبند است و نباید برای آن قطر، خود آند در نظر گرفته شود. بنابراین براساس فرمولهای مربوط به محاسبه مقاومت آند به الکترولیت این امر منجر به کاهش قابل ملاحظه در مقاومت آند به الکترولیت میشود و به دنبال آن، تعداد آندهای مورد نیاز همچنین پتانسیل محرکه مورد نیاز نیز کاهش مییابد. پشتبند برای آندهای سیستم اعمال جریان مواد کربنی بوده که از چندین منبع تولید میشود. این مواد میتوانند از ذرات کک، تکههای گرافیتی یا خردههای کروی کک مواد نفتی باشند.

تجربیات نشان داده است که ذرات کروی کک مواد نفتی دارای مزایای بسیاری در مقایسه با ذرات کک حاصل از ذغال سنگ میباشد. از مشخصات مطابق با استاندارد لرسکو DW – 2 یا معادل آن برای آندهای سطحی و از مشخصات مطابق با استاندارد لرسکو DW – 3 یا معادل آن برای آندهای چاه عمیق باید استفاده شود. از آنجا که پشت بندها باید دارای خلل و فرجی مناسب باشند، بنابراین استفاده از ذرات کروی کک مواد نفتی به دلیل توانایی آن در ایجاد خلل و فرجی مناسب از بهترین ماده برای استفاده در پشت بندها محسوب میشوند. بنابراین به دلیل وجود این خاصیت مهم، قیمت بالای آن به ویژه در مورد آندهای چاه عمیق قابل توجیه است.

در مناطقی که خاک در آن مناطق بسیار مرطوب یا شل میباشد مانند باطلاقها، در آنجا امکان استفاده از مواد پشتبند ممکن نیست. در این مناطق باید از پشت بندهایی که داخل استوانههای فلزی در اطراف آند ریخته شده است استفاده شود. البته باید توجه نمود که قیمت این نوع پشت بندهای آماده شده گرانتر میباشد.

آندهایی که در داخل استوانههای فلزی به همراه پشتبند آماده شدهاند در مقایسه با آندهایی که در محل نصب میشوند و سپس در اطراف آنها پشتبند ریخته میشوند از سهولت نصب بیشتری برخوردارند. قابل ذکر است که استوانههای فلزی که در آنها آند و پشتبند قرار داده شدهاند، پس از نصب شدن در زمین به سرعت خورده میشوند. آندهای از قبل بستهبندی شده علاوه بر دارا بودن قیمت بالا دارای معایب زیر نیز میباشند:

- به دلیل سنگین بودن دارای سهولت لازم برای حمل و نقل و انجام عملیات نمیباشند.

- احتمال ایجاد حفرات در داخل پشت بندها در حین حمل و نقل و نصب بسیار بالا است.

- محل اتصال بین آند و کابل در داخل بستهبندی پنهان و مخفی است، بنابراین انجام بازرسیها بر روی آن بسیار مشکل است.

انتخاب بین آندهای بستهبندی و آندهای باز براساس شرایط محیطی و مسائل اقتصادی انجام میشود. معمولاً صرفاً در مواقعی که شرایط خاک ناپایدار است از آندهای بستهبندی شده استفاده میشود. در این نوع خاکها گودالهایی که برای نصب آندها کند شدهاند فروکش میکنند و در آن استفاده از آندهای باز امکانپذیر نیست.

طراحی حفاظت کاتدی سیستم اعمال جریان : مقاومت سازه نسبت به الکترولیت

مقاومت سازه نسبت به الکترولیت معمولاً در طراحی سیستمهای حفاظت کاتدی به روش اعمال جریان لحاظ نمیگردد زیرا مقدار آن معمولاً در مقایسه با مقاومت آند به الکترولیت بسیار کوچک میباشد. هنگامی که مقاومت کل مدار اندازهگیری میشود، این مقاومت کل معمولاً شامل مقاومت سازه به الکترولیت نیز میباشد.

مقاومت کابل رابط

مقاومت کابل رابط براساس ابعاد کابل تعیین میشود. چگونگی انتخاب کابل رابط با ابعاد مناسب

مقاومت اتصالات

محلهای اتصالات در سیستم حفاظت کاتدی از نوع اعمال جریان به عنوان محلهای ایجاد کننده مقاومت در سیستم محسوب میشود و همچنین در این محلها امکان وقوع آسیب و صدمات در سیستم بسیار بالا است. اولاً باید سعی شود تا تعداد این محلها به حداقل مقدار ممکن کاهش یابد ثالثاً باید در این محلها مراحل انجام اتصالات، عایق کاری، بازرسی و نصب با دقت کافی صورت پذیرد. کابل مثبت کابلی است که از قطب مثبت منبع جریان به آندها وصل شده است.

حال اگر محلهای اتصالات این کابل آسیب ببیند و فلز کابل در تماس مستقیم با الکترولیت قرار گیرد به شدت دچار خوردگی و انهدام خواهد شد. بنابراین تعداد اتصالات و محلهای اتصالات باید در مرحله طراحی به طور اصولی تعیین شود و هرگز نباید این محلها و تعداد آنها را به طور کاملاً اتفاقی و پیشبینی نشده در هنگام نصب و اجراء تعیین نمود.

تعیین نوع و ظرفیت منبع تغذیه

میزان ولتاژ و جریان منبع تغذیه براساس قانون اهم و بر حسب میزان جریان مورد نیاز برای حفاظت سازه و محاسب مقاومت کل مدار تعیین میشود. البته با توجه به فرسوده شدن یکسو کننده و برای تضمین تأمین جریان و ولتاژ مورد نیاز برای آینده از ضریب 5/1نیز استفاده میشود.

انتخاب نوع منبع تغذیه

هر منبع تغذیه که دارای محدوده مناسب ولتاژ و جریان باشد میتواند به عنوان منبع تغذیه برای سیستم حفاظت کاتدی اعمال جریان مورد استفاده قرار گیرد. انتخاب منبع تغذیه بستگی به شرایط محلّی در موقعیت نصب سیستم حفاظت کاتدی دارد. از پارامترهای مهم دیگر این انتخاب میتوان به هزینههای مربوط به خریداری دستگاه، نگهداری دستگاه، در دسترس بودن جریان متناوب AC اشاره نمود.

یکسو کنندهها

یکسو کننده رایجترین دستگاه منبع تغذیه است که در سیستمهای حفاظت کاتدی اعمال جریان از آنها استفاده میشود. یکسو کنندهها در محدوده وسیعی از نوع و ظرفیت که به صورت خاص برای استفاده در سیستمهای حفاظت کاتدی طراحی و ساخته شدهاند موجود میباشند. رایجترین و عادیترین نوع یکسو کننده یک مبدل کاهنده قابل تنظیم شامل یونیتهای یکسو کننده کنندگی، اندازهگیرها، عامل قطع مدار، جرقهگیر، شنتهای اندازهگیری جریان، گیجهای تنظیم مبدل است که همگی در داخل یک محفظه قرار دارند.

ژنراتورهای ترموالکتریک

این منابع جریان به طور مستقیم حرارت را به جریان الکتریسیته مستقیم تبدیل میکنند. این عمل توسط یک سری از ترموکوپلها انجام میشود. این ترموکوپلها از یک سر توسط حرارت حاصل از اشتعال سوختهای فسیلی گرم میشود و از سر دیگر معمولاً توسط یک سری از پرههای خنک کننده، میشوند. ژنراتورهای ترموالکتریک از آنجا که معمولاً دارای قطعات متحرک نمیباشند کاملاً قابل اعتماد و مطمئن هستند بنابراین تنها برای انجام حفاظت کاتدی در نقاط دور استفاده افتاده که در آنجا جریان برق قابل دسترس نبوده ولی در آنجا سوخت کافی در دسترس است قابله استفاده میباشند. در مجموع، کاربرد عمده این ژنراتورها برای حفاظت کاتدی خطوط لوله فولادی حامل سوخت در نقاط دور دست میباشد.

پیلهای خورشیدی

پیلهای خورشیدی نور خورشید را مستقیماً به جریان برق مستقیم تبدیل میکنند. هزینه تولید این برق بالا است امّا با استفاده از تکنولوژیهای پیشرفته میتوان این هزینه را نیز کاهش داد. این پیلها برای حفاظت کاتدی خطوط لوله در نقاط بسیار دور دست که در آنجا نه جریان برق و نه سوخت در دسترس است استفاده میشود. به منظور آن که در این پیلهای خورشیدی به طور پیوسته جریان برق فراهم باشد باید این پیلها در سیستمهایی استفاده شوند که در آن سیستمها به محض وجود نور خورشید جریان برق تولید و در باطریهای قابل شارژ ذخیره شوند. بنابراین به محض آن که نور خورشید دریافت نشود، آن باطریها جریان مورد نیاز را تأمین مینمایند.

باطریها

هنگامی که میزان جریان لازم برای حفاظت کم باشد، از باطریهای زخمی کننده برای حفاظت کاتدی سازه با روش اعمال جریان در نقاط دور دست استفاده میشود. این باطریها باید به طور متناوب شارژ شده و به خوبی نگهداری شوند.

ژنراتورها

از ژنراتورهای موتوری یا بادی نیز برای تولید جریان برق مستقیم برای حفاظت کاتدی با روش اعمال جریان سازههای موجود در نقاط دور افتاده که در آنجا جریان متناوب وجود ندارد، میتوان استفاده نمود.

انتخاب نوع یکسو کننده

انتخاب نوع یکسو کننده برای حفاظت کاتدی به روش اعمال جریان باید بر اساس جریان مورد نیاز برای حفاظت سازه و شرایط محیطی محل انجام پذیرد. بر این اساس، یکسو کنندههای مختلف موجود میباشند.

مواد یکسو کننده

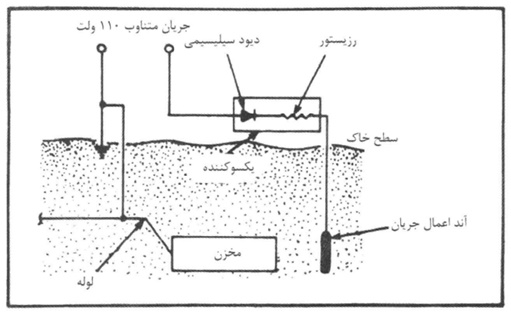

شکل زیر جزئیات مدار یک یکسو استاندارد از نوع تک فاز را نشان میدهد. در این شکل همچنین سوئیچ بیرونی و وسیله حفاظت مدار نیز نشان داده شده است. قابل ذکر است که وجود این دو مورد اخیر برای این نوع یکسو کننده اجباری است.

اجزای مبدل

مبدل وسیلهایست که ولتاژ جریان متناوب ورودی را به ولتاژ جریان متناوب مورد نیاز برای انجام عملیات اجزای یکسو کننده تبدیل میکند. در اکثر یکسو کنندههای حفاظت کاتدی در سیستم اعمال جریان، ولتاژ خروجی از سیم پیچهای ثانویه را میتوان از طریق تغییر دادن تعداد سیم پیچهای مؤثر در سیستم تغییر داد. این کار معمولاً به کمک نصب و تعبیه تکمههای تنظیم میّسر میگردد. معمولاً دو نوع تکمه تنظیم در این سیستمها وجود دارد. یکی از این تکمهها برای تنظیم عادی و دیگری برای تنظیم بسیار دقیق است. از طریق بازی کردن با این تکمههای تنظیم، ولتاژ باید طوری تنظیم شود تا ولتاژ یکسو کننده از صفر تا بالاترین حد ولتاژ تعیین شده تغییر کند.

اجزاء تشکیل دهنده یکسو کننده

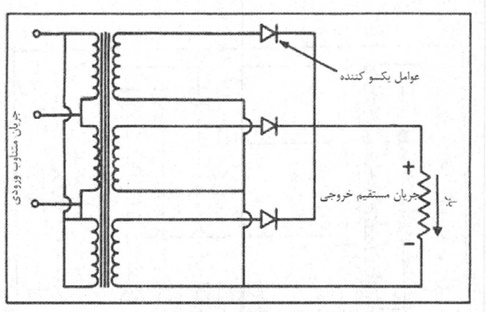

جریان متناوب حاصل از سیم پیچهای ثانویه مبدل توسط اجزاء یکسو کننده به جریان مستقیم تبدیل میشود این اجزاء که عمدتاً به صورت صفحه یا دیود هستند در چندین شکل موجود میباشند. معمولیترین نوع آنها عبارت از صفحات سلنیمی یا دیود سیلیسیمی میباشد. هر یک از این دو دارای مزایا و معایبی میباشد. معمولیترین شکل اجزاء یکسو کننده عبارت از پل تک فاز، شیر یا والو مرکزی تک فاز، پل سه فاز و شیر یا والو مرکزی سه فاز میباشند جزئیات مربوط به این نوع اجزاء یکسو کننده. اجزاء یکسو کننده، جریان را فقط از یک سو عبور داده و یک جریان مستقیم به وجود میآورند.

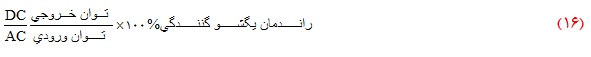

اجزاء یکسو کننده همچنین مقدار خیلی کمی از جریان متناوب را نیز عبور میدهند. البته این مورد اخیر غیر مطلوب بوده و باید مقدار عبور آن به میزان بسیار کم کاهش داده شود قابل ذکر است که یکسو کنندهها هیچ گاه با راندمان ۱۰۰ درصد جریان متناوب را جریان مستقیم، تبدیل نمیکنند. این عمدتاً به خاطر خواص ذاتی اجزاء یکسو کننده و جریان متناوب میباشد که منجر به گرم شدن اجزاء یکسو کننده و در نتیجه کاهش راندمان یکسو کنندگی آنها میگردد. البته اجزاء سیلیسیمی نسبت به اجزاء سلنیمی دارای راندمان تبدیل بالاتری میباشند ولی از طرف دیگر آمادگی بیشتری نیز به آسیب پذیری در اثر اعمال بارهای اضافی ولتاژ دارا میباشند. راندمان یکسو کنندگی اجزاء یکسو کننده از طریق رابطه زیر به دست میآید:

حفاظت در مقابل بار اضافی ولتاژ

برای حفاظت در مقابل بار اضافی ولتاژ باید از عامل قطع کننده مدار، فیوزها و یا هر دوی آنها در یکسو کنندههای سیستم اعمال جریان استفاده شود. قطع کننده مدار علاوه بر حفاظت مدار در مقابل بارهای اضافی ولتاژ، به عنوان یک سوئیچ قدرت مناسب برای سیستم یکسو کننده نیز به حساب میآید. عامل قطع کننده مدار معمولاً در محل ورود جریان متناوب به یکسو کننده نصب میشود. در صورتی که فیوزها معمولاً در خروجی جریان مستقیم از یکسو کننده نصب میشوند. یکسو کنندهها باید علاوه بر دارا بودن تجهیزاتی چون عامل قطع مدار و فیوز، به وسایل رعد و برقگیر نیز مجهز باشند.

وسایل رعد و برقگیر باید هم در محل ورودی جریان متناوب و هم در محل خروجی جریان مستقیم نصب شوند. این وسایل دستگاه یکسو کننده را در مقابل خسارات و صدمات مهلک حاصل از رعد و برق محافظت مینمایند. مسایل رعد و برقگیر باید در ولتاژهای بسیار بالاتر از ولتاژ ورودی جریان متناوب و ولتاژ خروجی جریان مستقیم بسوزند. به خاطر آن که دیودهای سیلیسیمی نیز در اثر ولتاژهای بالا و جریانهای بالا تحت خسارات و صدمات جدی قرار دارند، باید آنها را با استفاده از پیلهای سیلیسیمی یا فیوزهای محدود کننده جریان تحت حفاظت و مراقبت قرار داد. اخیراً از فیوزهایی که خیلی سریع هم عمل مینمایند نیز برای این منظور استفاده میشود. یکی از این فیوزها در قسمت ورودی جریان متناوب و دیگری در قسمت خروجی جریان مستقیم نصب میشود.

وسایل اندازهگیری

به منظور آن که بتوان به راحتی جریان و پتانسیل خروجی را اندازهگیری نمود، یکسو کننده باید دارای وسایل اندازهگیری مناسب باشد. البته این وسایل اندازهگیری به طور پیوسته کار نمیکنند ولی لازم است تا در صورت نیاز در داخل مدار قرار گرفته و کار اندازهگیری را انجام دهند.

بدین ترتیب اولاً وسایل اندازهگیری در مقابل صدمات حاصل از ولتاژها و جریانهای بالا مصون میمانند و ثانیاً وقتی برای اندازهگیری روشن میشوند، عقربه آنها از صفر شروع و به سمت مقدار مورد نظر حرکت میکند و بدین ترتیب در صورتی که دستگاه اندازهگیری به هر دلیل خراب شده باشد و عقربه آن حرکت نکند، به راحتی میتوان وجود عیب در آن را تشخیص داد. دستگاههای اندازهگیری دارای دو ردیف مندرج جداگانه برای اندازهگیری پتانسیل و جریان هستند. جریان معمولاً توسط یک شنت جریان بیرونی اندازهگیری میشود. جریان و ولتاژ خروجی به راحتی توسط یک وسیله اندازهگیری قابل حمل اندازهگیری میشود.

انواع یکسو کنندههای استاندارد

پل تک فاز

مدار این نوع یکسو کننده در شکل زیر نشان داده شده است. این نوع یکسو کننده در واقع رایجترین مورد یکسو کننده بوده که تا توان خروجی ۱۰۰۰ وات قابل استفاده میباشد. برای توان بالاتر از ۱۰۰۰ وات باید از نوع سه فاز که دارای راندمان الکتریکی بالاتری است استفاده شود. عامل یکسو کنندگی در این یکسو کنندهها از ۴ جزء تشکیل شده است. اگر هر یک از اجزاء یکسو کننده خراب شود و یا تغییر مقاومت دهد بقیه اجزاء نیز خراب خواهند شد.

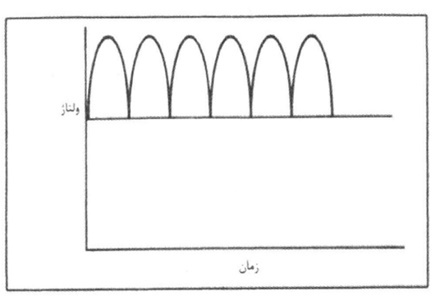

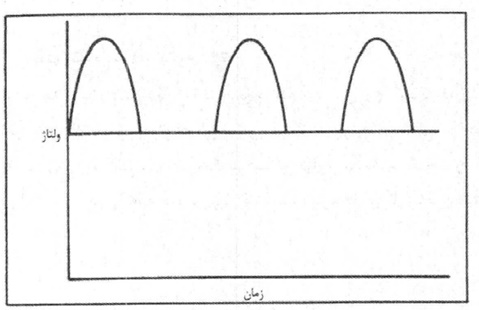

جریان از طریق جفت اجزاءهای یکسو کننده عبور کرده و وارد مدار بیرونی که شامل سازه تحت حفاظت و آندها میباشد، میگردد. جفت اجزاء فعال یکسو کننده با تغییر پلاریته جریان متناوب به طور متناوب تغییر میکند. به طوری که وقتی یک جفت از اجزاء فعال هستند، جفت دیگر اجزاء مسدود بوده، از عبور جریان در آن جلوگیری میکند. نتیجه انجام این مراحل در شکل ۳۳ نشان داده شده است و به جریان یکسو شده موج کامل معروف است.

یکسو کننده از نوع پل تک فاز (موج کامل)

جریان یکسو شده موج کامل

تک فاز با کلید مرکزی

مدار این نوع یکسو کننده در شکل زیر نشان داده شده است. این نوع یکسو کننده اگر چه فقط دارای دو جز یکسو کنندگی است اما قادر است تا خروجی یکسو شده تمام موج تولید نماید. از آنجا که فقط نصف خروجی مبدل تحت اعمال بار قرار میگیرد بنابراین نوع مبدل مورد نیاز به طور قابل ملاحظهای سنگینتر و گرانتر از نوع پل تک فاز میباشد. این نوع یکسو کننده نسبت به نوع پل تک فاز کمتر به تنظیم دقیق و حساس میباشد و همچنین دارای راندمان الکتریکی بالاتری نیز میباشد.

طراحی حفاظت کاتدی سیستم اعمال جریان – مدار یکسو کننده نوع تک فاز با کلید مرکزی

پل سه فاز

مدار این نوع یکسو کننده در شکل زیر نشان داده شده است. این مدار نوع یکسو کننده مانند آن است که سه یکسو کننده از نوع تک فاز با یکدیگر ترکیب شده باشند به صورتی که در آنها یک جفت از دیودها و یکی از سه پل مشترک باشد. در آن سه سیم پیچ ثانویه در مبدل وجود دارد که تولید جریان متناوب کرده که به هر یک از جفت اجزاء یکسو کننده اعمال میشود. این نوع جریان متناوب تولید یک جریان مستقیم خروجی میکند که میزان جریان متناوب همراه آن بسیار کمتر از حالتی است که جریان مستقیم توسط یکسو کننده تک فاز حاصل میشود (فقط حدود 5/4٪). از این دیدگاه یکسو کننده پل سه فاز دارای راندمان الکتریکی بالاتری در مقایسه با یکسو کننده پل تک فاز میباشد. بنابراین استفاده از این یکسو کنندهها علیرغم قیمت بالای آنها، با توجه به بالاتر بودن راندمان آنها دارای توجیه اقتصادی است. (به ویژه برای یکسو کنندههای با ظرفیت بیش از ۱۰۰۰ وات).

طراحی حفاظت کاتدی سیستم اعمال جریان – مدار پل سه فاز

یکسو کننده سه فاز از نوع wye

مدار یکسو کننده سه فاز wye در شکل زیر نشان داده شده است. این نوع یکسو کننده تولید جریان نیمه موج مانند شکل زیر میکند. توان اعمالی به این یکسو کننده توسط سه سیم پیچ جداگانه در یک مبدل تولید میشود اما فقط سه جزء یکسو کننده در این سیستم وجود دارد. این نوع یکسو کننده برای سیستمهایی که به خروجی ولتاژ کم احتیاج دارند دارای کاربرد میباشد.

طراحی حفاظت کاتدی سیستم اعمال جریان – مدار سه فاز wye

طراحی حفاظت کاتدی سیستم اعمال جریان – مدار یکسو شده نیمه موج

انواع دیکسو کنندههای خاص

چندین نوع یکسو کننده که به طور اختصاصی برای استفاده در سیستمهای حفاظت کاتدی طراحی شدهاند، برای کاربردهای خاص توسعه یافتهاند. بعضی از یکسو کنندههای خاص به طور اتوماتیک جریان را کنترل میکنند تا همواره پتانسیل سازه به الکترولیت دارای مقدار ثابتی باشد. بعضی از انواع دیگر برای تمام مقاومتهای مدار خارجی سیستم، جریان ثابتی را تولید میکنند. بعضی از انواع دیگر صرفاً برای شرایط خاص و ویژه مناسب میباشند.

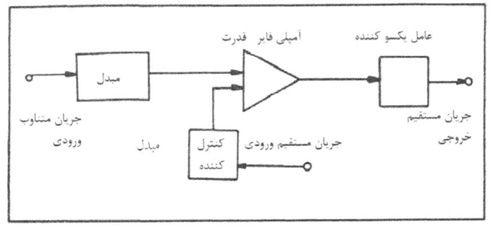

1) یک یکسو کننده با جریان ثابت توسط یک دیاگرام در شکل ۳۸ نشان داده شده است. یک سیگنال ورودی جریان مستقیم به آمپلی فایر قدرت توسط یک مقاومت متغیر در مدار خارجی تأمین میشود. آمپلی فایر قدرت از این سیگنال تغذیهای استفاده میکند تا ولتاژ اعمالی به یکسو کننده را تنظیم نماید تا نهایتاً تولید یک سیگنال ورودی ثابت یا به عبارتی یک جریان خروجی ثابت را تولید نماید. آمپلی فایر قدرت ممکن است از نوع الکترونی (یکسو کننده با یکسو کنندگی سیلیسیمی) یا از نوع راکتور قابل اشباع باشد.

طراحی حفاظت کاتدی سیستم اعمال جریان – یکسو کننده جریان ثابت

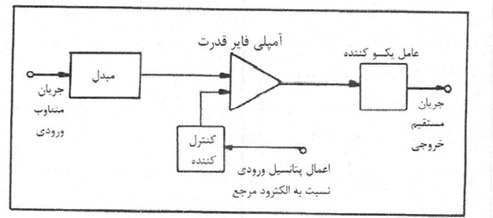

2) یکسو کننده از نوع کنترل پتانسیل اتوماتیک توسط دیاگرام در شکل زیر نشان داده شده است. در این نوع یکسو کننده با اعمال یک پتانسیل ثابت بین سازه و یک الکترود مرجع، جریان خروجی سیستم کنترل میشود. در این نوع یکسو کننده نیز مانند حالت قبل، آمپلی فایر قدرت از نوع الکترونی یا راکتور قابل اشباع میباشد. این نوع یکسو کننده معمولاً در مواردی که جریان مورد نیاز برای حفاظت یا مقاومت مدار با گذشت زمان به شدت تغییر میکند استفاده میشود. به عنوان مثالهایی برای این گونه موارد میتوان از سازههای غوطهور در دریا که در آن سطح تماس سازه با الکترولیت در حالتهای جزر و مد به شدت تغییر میکند یا در مخازن نگهداری آب که در آن ارتفاع آب در مخازن به مقدار قابل ملاحظه تعقیب میکند نام برد.

طراحی حفاظت کاتدی سیستم اعمال جریان – یکسو کننده پتانسیل ثابت

3) یکسو کننده جریان ثابت چند مداره در شکل زیر نشان داده شده است. این نوع یکسو کننده طوری طراحی شده است تا بتواند جریان کوچک ثابت در حدود ۱۰۰ آمپر را برای تک آند تولید نماید از آنجا که مقاومت رزیستور داخلی در مقایسه با مقاومت مدار خارجی بالا است، بنابراین مقدار جریان خارجی توسط مقدار مقاومت این رزیستور کنترل میشود. پتانسیل خروجی تا مقدار ولتاژ خط تغییر خواهد کرد تا بتواند جریان خروجی مورد نیاز را تأمين نماید. در این نوع مدار، سازه تحت حفاظت مستقیماً به کابل خنثی منبع تولید جریان متناوب وصل میشود. به خاطر وجود مسائل مربوط به جریانهای سرگردان و امکان حضور منابع ولتاژ بالای خارجی در اطراف این یکسو کننده، استفاده از این نوع یکسو کننده توصیه نمیشود.

طراحی حفاظت کاتدی سیستم اعمال جریان – یکسو کننده جریان ثابت مداره

چندین یکسو کننده استاندارد برای کاربردهای تجاری همچون حفاظت از سیستمهای گاز طبیعی و حفاظت سیستمها در مراکز تولید برق طراحی و ساخته شده است. این نوع یکسو کنندهها عمدتاً از دیدگاه اقتصادی طراحی شدهاند به طوری که استفاده از آنها باعث صرفهجویی در هزینههای کاربرد، نصب و نگهداری میشود. بنابراین در مراکز بزرگ صنعتی، استفاده از این یکسو کنندههای استاندارد مناسب میباشد.

مشخصات یکسو کنندهها جهت انتخاب آنها

یکسو کنندهها را یا میتوان مستقیماً از مراکز فروش خریداری کرد و یا میتوان ساخت آنها را برای استفادههای خاص و مطابق با نیازهای خاص سفارش داد. در حال حاضر انواع یکسو کنندهها با مشخصات متفاوت موجود میباشد.

انواع یکسو کننده

- با خروجی پتانسیل ثابت یا خروجی جریان ثابت

- یکسو کننده چند مداره که در داخل یک دستگاه تهیه شده است

- هوا خنک یا غوطهور در روغن

- نوع تجاری با ولتاژ ورودی متفاوت

- سه فاز یا تک فاز

- دارای پل یا کلید مرکزی

- با محدوده وسیع ولتاژ و جریان خروجی

- فیلتردار برای کاهش نویزهای جریان متناوب

- با فیلتر کاهش نوسانات تداخلی

- نوع دارای محفظه ضد انفجار

- نوع دارای محفظه ضد گلوله

- نوع دارای وسیله رعد و برقگیر در ورودی جریان متناسب و در خروجی جریان مستقیم

- جرقهگیر هم در ورودی جریان متناوب و هم در خروجی جریان مستقیم

- دارای دیودسیلیکنی یا صفحات سلنیمی

- با محفظه رنگ زده شده یا با محفظه از نوع فولاد گالوانیزه یا از نوع آلومینیم آندایز شده

- انواع با پایههای مختلف

- نوع مناسب برای دفن در زمین

- نوع دارای چراغهای روشن – خاموش

- با قیمتها، کیفیت و ضخامت کار متفاوت

عوامل مؤثر بر انتخاب انواع یکسو کنندهها در بخش ذیل مورد بررسی قرار گرفتهاند.

نوع هوا خنک یا غوطهور در روغن

یکسو کنندهها معمولاً یا کاملاً هوا خنک و یا کاملاً غوطهور در روغن میباشند. نوع هوا خنک ارزانتر بوده و از لحاظ نصب و تغییرات نیز آسان میباشند. یکسو کننده غوطهور در روغن معمولاً در مکانهای دارای آن آتمسفر خورنده و آلوده و در مکانهای حاوی گازهای قابل انفجار به کار میرود. در این نوع یکسو کنندهها قسمتهای کنترل دستگاه نباید در روغن غوطهور باشند.

یکسو کننده از نوع هوا خنک بیشتر نیاز به نگاهداری دارد. باید در آن فیلترهای هوا و دیگر قسمتهای به طور ادواری تمیز و پاک شوند قطعات این نوع یکسو کننده بیشتر تحت تأثیر صدمات و آسیبها میباشند. در بعضی از مدلهای قدیمی یکسو کنندههای نوع غوطهور در روغن، از روغنهای حاوی پلیکلرینیتد بیفنیلز (PCBS) استفاده میشده است. اخیراً ثابت شده است که این نوع روغنها سمی هستند بنابراین اگر از دستگاه یکسو کننده که غوطهور در این نوع روغن میباشد استفاده شود باید به موارد و دستور العملهای ایمنی مربوط به کار با این نوع روغنها توجه شود.

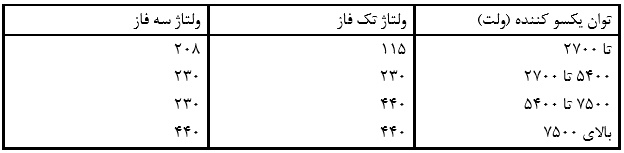

انتخاب ولتاژ متناوب

معمولاً میتوان از کلیه منابع تغذیه تجاری جریان متناوب استفاده نمود. منابع تغذیه با ولتاژ ۱۱۵ ولت، ۲۳۰ ولت و ۴۴۰ ولت تک فاز یا ۲۰۸ ولت، ۲۳۰ ولت، ۴۴۰ ولت سه فاز بیشتر برای استفاده رایج میباشند. بعضی از دستگاهها دارای ولتاژ ورودی دوگانه میباشند که بر حسب نیاز میتوان مورد مربوطه را انتخاب نمود. معمولاً انتخاب بین حالت تک فاز و حالت سه فاز بر حسب هزینهها و همچنین راندمان انجام میشود . برای انتخاب بهینه میتوان از جدول ذیل که بر حسب توان یکسو کننده و ولتاژهای ورودی تهیه شده است استفاده نمود.

ولتاژ و جریان مستقیم خروجی

معمولاً ولتاژ مستقیم خروجی ۱۲۰ – ۸ ولت و جریان مستقیم خروجی ۱۰۰ – ۴ آمپر عادی است. تقریباً هر میزان جریانی را میتوان تولید کرد ولی در عمل بهتر است تا یکسو کننده با ظرفیت استاندارد کوچکتر مثلاً یکسو کننده با ظرفیت تولید ۲۰ آمپر انتخاب شود حال اگر به میزان جریان بیشتری نیاز است بهتر است تا از چند دستگاه کوچک استفاده شود. باید به این نکته توجه نمود که چندین دستگاه کوچک، خیلی کمتر از یک دستگاه بزرگ تولید تداخل میکنند از طرف دیگر باعث توزیع جریان یکنواختتری بر روی سازه تحت حفاظت میگردند.

فیلترها

استفاده از فیلترهای الکترونیکی در دستگاههای یکسو کننده به منظور افزایش راندمان، کاهش نویز و نوسانات در جریان متناوب و همچنین کاهش تداخل با وسایل ارتباط دهنده انجام میشود. فیلترها میتوانند راندمان یکسو کننده تک فاز از نوع پل را به میزان ۱۰ تا ۱۴ درصد افزایش دهند. استفاده از این فیلترها باید بر اساس بررسی نسبت هزینههای اولیه به هزینههای کاری آنها ارزیابی شود. از این فیلترها در یکسو کنندههای سه فاز از آنجا که میزان نویز و نوسانات در جریان متناوب در این دستگاه بسیار کم است، استفاده نمیشود. برای دستگاههای بزرگ به ویژه در مواقعی که در مجاورت خطوط ارتباطات نصب شدهاند، باید از فیلترهای کنترل نویز برای رفع مشکلات حاصل از نویز استفاده شود.

یکسو کنندههای ضد انفجار

در این یکسو کنندههای اجزائی همچون سوئیچها و وسایل قطع مدار در داخل یک محفظه ضد انفجار قرار داده شده است. این نوع یکسو کننده بر اساس استانداردهای ایمنی الکتریکی بین المللی و برای استفاده در شرایط خطرناک در سیستمهای توزیع و یا نگهداری گاز طبیعی حاصل میشود به کار میروند. در هر مکانی که احتمال خطر وقوع انفجار وجود دارد باید از این محفظهها استفاده شود.

وسایل رعد و برقگیر

همواره باید از وسایل رعد و برقگیر در قسمت ورودی AC و قسمت خروجی DC یکسو کنندههایی که دارای اجزاء یکسو کنندگی از نوع سیلیسیم هستند، استفاده شود. استفاده از این وسایل بر روی یکسو کنندههایی که دارای اجزاء یکسو کنندگی از نوع سلنیمی هستند فقط در محلهایی که متناوباً تحت شرایط رعد و برق قرار دارند، لازم میباشد. ولتاژ سوختن وسایل رعد و برقگیر نصب شده در خروجی یکسو کننده باید از ولتاژ خروجی یکسو کننده بالاتر باشد.

اجزاء یکسو کنندگی سیلیسیمی و سلنیمی

در یکسو کنندههای قدیمی از اجزاء یکسو کنندگی از جنس اکسید مس استفاده میشد. در یکسو کنندههای امروزی از اجزاء یکسو کنندگی از جنس سیلیسیم یا سیلیسیم استفاده میشود. معمولاً نوع سیلیسیمی در یکسو کنندههای بزرگتر که در آنها راندمان بالاتر در مقایسه با دوام و مرغوبیت اهمیت بیشتری دارد مورد استفاده قرار میگیرد.

اجزهء یکسو کنندگی سلنیمی معمولی با گذشت زمان فرسوده میشود. پدیده پیر شدگی در آنها را میتوان با تغییر دادن ترکیب اجزاء و صفحات یکسو کنندگی کاهش داد. اجزاء یکسو کنندگی با خاصیت مقاومت بالا در مقابل پیر شدگی نیز موجود میباشند. سرعت پیر شدن در این اجزاء به درجه حرارت کاری بستگی دارد درجه حرارت کاری نیز خود به میزان عبور جریان بستگی دارد. انتخاب اجزاء یکسو کنندگی از نوع سلنیمی که دارای ظرفیت بیشتری هستند باعث افزایش عمر دستگاه یکسو کننده میگردد. راندمان اجزاء یکسو کنندگی از نوع سلنیمی تابعی از ولتاژ کاری میباشد (طبق شکل).

راندمان یکسو کنندههای سلنیمی بر حسب ولتاژ

دیودهای سیلیسیم در داخل محفظههای فلزی که بر روی صفحات مسی و یا آلومینیومی مانت شدهاند قرار داده میشوند تا حرارت حاصل از انجام کار به آسانی خارج شود. دیودهای سیلیسیم برخلاف اجزاء سلنیمی دچار فرسودگی و پیری نمیشوند و همان طور که در شکل زیر نشان داده شده است آنها نسبت به اجزاء یکسو کنندگی سلنیمی دارای راندمان کاری بالاتری هستند.

این راندمان به ویژه در ولتاژهای کاری بالاتر، بیشتر نیز میباشد. اجزاء یکسو کنندگی سیلیسیم در ولتاژهای ناگهانی و شدید به طور کامل آسیب و صدمه میبینند در صورتی که این ولتاژها صرفاً باعث پیری و فرسودگی در اجزاء یکسو کنندگی سلنیمی میگردند. بنابراین هنگامی که اجزاء یکسو کنندگی سیلیسیم استفاده میشود باید از وسایل حفاظت در مقابل ولتاژهای ناگهانی و شدید هم در ورودیهای AC و هم در خروجی DC استفاده شود.

راندمان یکسو کنندههای سیلیسیمی بر حسب ولتاژ

پیش بینیهای دیگر

از مشخصات دیگر در صورت نیاز میتوان انتخاب نمود در نقاط دور افتاده ممکن است به محفظههای کوچک ضد گلوله نیاز باشد. مثلاً استفاده از محفظههای از جنس آلومینیوم آندایز شده همراه با یک روکش از جنس پلییورتین از لحاظ اقتصادی مناسب میباشد.

محدوده جریان متناوب یکسو کنندهها

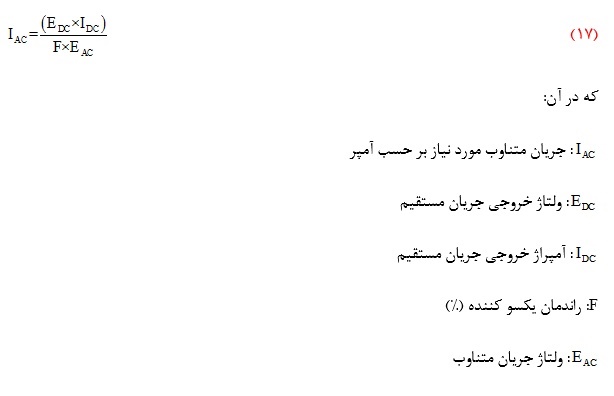

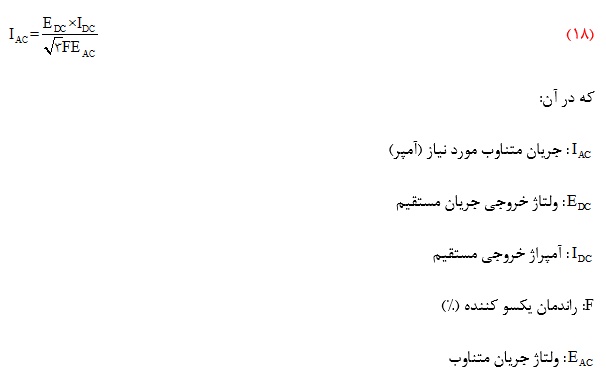

میزان جریان متناوب مورد نیاز برای یکسو کننده بر حسب میزان خروجی یکسو کننده و راندمان آن براساس فرمول زیر بیان میشود.

1) یکسو کنندههای تک فاز

2) یکسو کنندههای سه فاز

آندهای سیستم حفاظت کاتدی از نوع اعمال جریان

اگر چه از هر ماده هادی میتوان به عنوان آندهای سیستم حفاظت کاتدی اعمال جریان استفاده نمود ولی موادی که به هنگام عبور جریان از آنها به محیط اطراف، دارای نرخ خوردگی پایین میباشند با دوامتر بوده و بنابراین استفاده از آنها برای این منظور مناسبتر میباشند. این آندها با شکلها و ابعاد مختلف و بر اساس اصول مهندسی و همچنین اقتصادی برای استفاده در سیستمهای حفاظت کاتدی اعمال جریان تهیه میشوند.

از قطعات قراضه آهن و فولاد همچون لولهها و قطعات ریل فرسوده نیز میتوان برای این منظور استفاده کرد ولی باید توجه نمود که نرخ خوردگی این گونه مواد در حدود ۲۰ پوند بر آمپر در سال است. موادی که استفاده از آنها برای این منظور رایجتر است عبارتند از: گرافیت، چدن پرسیلیسیم، چدن پرسیلیسیم کروم دار، آلومینیم تیتانیوم، تیتانیم با پوشش پلاتین، تانتالیم با پوشش پلاتین، نیوبیوم با پوشش پلاتین و آلیاژ سرب – نقره و آندهایی که اخیراً ساخته شدهاند آندهای تیتانیوم با پوشش اکسیدهای ایریدیم و به عنوان آندهای سیستم اعمال جریان استفاده میشوند. ارزیابیهای اولیه نشان میدهد که این نوع آندها نیز پتانسیل لازم برای جایگزین شدن با آندهای سنتی را دارا میباشند.

آندهای گرافیتی

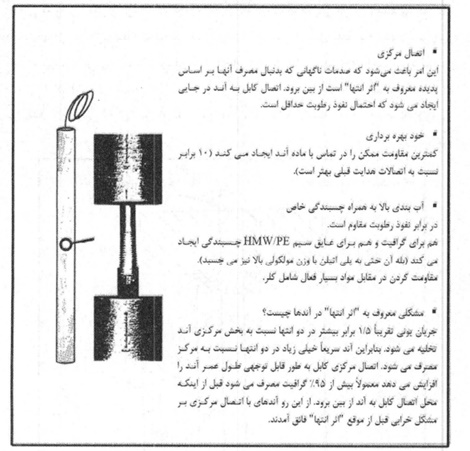

آندهای گرافیتی رایجترین آندهای مورد مصرف برای حفاظت کاتدی سازههای مدفون در زمین بروش سیستم اعمال جریان میباشد. این آندها از گداخته شدن کک یا کربن در دماهای بالا ساخته میشوند. از آنجا که آندهای گرافیتی دارای مقدار زیادی حفره میباشند و این حفرهها میتوانند عاملی برای نفوذ رطوبت به داخل آندها گردد لذا آنها را توسط موادی همچون موم یا رزین آببندی میکنند بدین ترتیب میزان حفرهها در داخل آندها به میزان زیادی کاهش یافته و همچنین مقاومت در مقابل اکسیداسیون آنها نیز افزایش مییابد.

این آندها دارای یک کابل مسی روکشدار بوده که از طریق آن به طور الکتریکی به یکسو کننده متصل میشوند محل اتصال کابل مسی به آند باید به طور دقیق از محل محیط ایزوله شده باشد تا رطوبت از طریق محیط به محل اتصال راه نیابد، در ضمن محل اتصال باید از لحاظ مکانیکی نیز محکم باشد تا در اثر حمل و نقل دچار کندگی و آسیب دیدگی نگردد. یکی از مهمترین ابداعاتی که اخیراً در مورد این آندها و همچنین آندهای چدنی پرسیلیسیم انجام یافته آنست که محل اتصال کابل مسی رابط را به جای آن که در انتهای آند متصل کنند در مرکز آند وصل میکنند.

این امر باعث میشود مشکلی که معروف به “اثر انتها” در آندها میباشد از بین برود. این مشکل معمولاً از آنجا نشأت میگیرد که انتهای آندها 5/1 برابر بیشتر از وسط آندها مصرف میشود. اگر چه در صورت انجام اتصال سیم رابط به وسط آند قیمت آن بیشتر میشود ولی عمر آندها تقریباً دو برابر میشود. باید توجه نمود که در آندهای لولهای که محل اتصال در وسط آند انجام میگیرد ۹۵ درصد آندها، ولی در مورد آندهایی که اتصال در انتهای آنها میباشد فقط ۵۰ درصد آندها قبل از آن که محل اتصال کابل به آند از بین برود مصرف میشود. در مورد آندهای لولهای محل اتصال کابل به آند نیز بهتر حفظ میشود آندهای لولهای که در آنها محل اتصال کابل به آند در مرکز انجام میشود به هر اندازه قابل ساخت هستند. این نوع آندها و چگونگی اتصال کابل به آند در آنها در اشکال زیر نشان داده شده است.

آند گرافیت و چگونگی اتصال کابل به آند

آند گرافیت با اتصال مرکزی

مشخصات

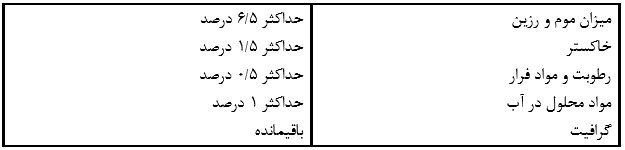

مشخصات آندهای گرافیتی به شرح ذیل است.

ترکیبات شیمیایی

خواص فیزیکی

خواص مکانیکی

![]()

اندازه موجود

آندهای تجاری گرافیتی در دو اندازه به شرح ذیل موجود است:

اوزان ارائه شده در جدول فوق صرفاً مربوط به خود گرافیت میباشد و شامل وزن کابل رابط و محل اتصال کابل به آند نمیباشد.

تولیدات حاصل از واکنشهای آندی

تولیدات حاصل از واکنشهای آندی بر آندهای گرافیتی گازها میباشند. در آبهای شیرین یا خاکهای بدون نمک، گازهای حاصل از واکنشهای آندی عبارت از دیاکسید کربن و اکسیژن میباشند. در خاکهای نمکی یا آب دریا گاز کلر اصلیترین گاز حاصل از واکنشهای آندی میباشد. در صورتی که گازهای حاصل از واکنشهای آندی در اطراف آند تجمع یابند باعث افزایش موضعی در مقاومت مخصوص خاک میگردد و همچنین مقاومت مدار نیز افزایش مییابد.

عملکرد آندهای گرافیتی

آندهای گرافیتی باید به طور مناسب نصب شده و به طور اصولی کار کنند تا عمر مناسب و عملکرد مناسب آنها تضمین شود.

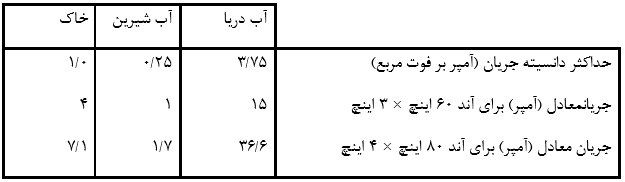

1) دانسیته جریان – باید خاطر نشان گردد که دانسیته جریانهای به آندها نباید از آنچه که در جدول زبر ارائه شده است، بیشتر شود. بدین ترتیب میتوان عمر مناسب از این آندها انتظار داشت.

جدول حداکثر دانسیته جریان توصیه شده برای آندهای گرافیتی

2) پتانسیلهای کاری- از آنجا که اختلاف پتانسیلی بین فولاد و گرافیت در حالی که گرافیت کاتد باشد تقریباً برابر با ۱ ولت است، بنابراین قبل از آن که جریان حفاظتی در مدار سیستم حفاظت کاتدی اعمال جریان شروع به حرکت نماید باید به این اختلاف پتانسیل غلبه شود. به هنگام انتخاب منبع جریان با نیروی محرکه مناسب باید به مقدار افت ولتاژ (IRdrop) موجود در مدار مقدار ۱ ولت نیز اضافه شود.

3) نرخ مصرف آندها – با فرض آن که مصرف آندهای گرافیتی به صورت یکنواخت باشد. نرخ زوال آندهای گرافیتی در خاک و آب شیرین در صورتی که دانسیته جریان اعمالی به آنها از حد مجاز اعلام شده در جدول فوق بیشتر نباشد تقریباً معادل 2/5 پوند بر آمپر در سال خواهند بود. نرخ زوال آندهای گرافیتی در آب دریا، با دانسیته جریانهای کمتر از ۱ آمپر بر فوت مربع، معادل 1/6 پوند بر آمپر در سال و با دانسیته جریان 3/75 آمپر بر فوت مربع معادل 2/5 پوند بر آمپر در سال میباشد.

4) نیاز به پشتبند – زوال آندهای گرافیتی از هر نقطه موجود بر آند متناسب با دانسیته جریان اعمالی در آن نقطه میباشد. اگر مقاومت مخصوص محیط در یک نقطه کمتر از مقاومت مخصوص در نقاط دیگر محیط باشد دانسیته جریان و زوال آند از آن نقطه بیشتر از نقاط دیگر محیط میباشد. این مطلب منجر به مصرف غیر یکنواخت و آسیبهای ناگهانی در آندهای گرافیتی میشود. به ویژه اگر ناحیه با مقاومت مخصوص پایین در قسمت بالایی آند قرار داشته باشد. در این حالت، شکل گلویی شدن (necking) در قسمت بالایی آند به وقوع پیوسته و در نتیجه از ارتباط بین قسمتهای بالایی آند و قسمتهای پایینی آن دچار مشکل میشود. بدین ترتیب استفاده از پشتبند با مقاومت مخصوص یکنواخت برای آندهای گرافیتی در خاک ضروری به نظر میرسد. پشتبند مصرف و خوردگی یکنواخت آند گرافیتی در خاک را تضمین مینماید.

آند چدنی پرسیلیسیم

چدن با ۱۴ تا ۱۵ درصد سیلیسیم و 0/75 تا ۱ درصد از عناصر آلیاژی دیگر مانند منگنز و کربن به عنوان یک آند مناسب در سیستم حفاظت کاتدی از نوع اعمال جریان محسوب میشود. در اثر عبور جریان از این نوع آند به محیط اطراف آند یک لایه محافظ از جنس SiO2 بر سطح آند تشکیل میشود. این لایه در اکثر محیطها به استثناء محیطهای حاوی یون کلر پایدار میباشد. با تشکیل این لایه بر سطح آند نرخ مصرف آند از ۲۰ پوند بر آمپر در سال که در واقع نرخ مصرف فولاد معمولی است به ۱ پوند بر آمپر در سال کاهش مییابد. از آنجا که این آلیاژ در مقابل محیطهای حاوی یون کلر دارای مقاومت مناسب نیست لذا از آلیاژهای چدنی پر سیلیسیم کرومدار استفاده میشود. البته قابل ذکر است که اخیراً نه تنها در محیطهای حاوی یون کلر بلکه در تمام محیطهای به طور انحصاری از آلیاژ کرومدار استفاده میشود.

آند چدنی پرسیلیسیم کرومدار

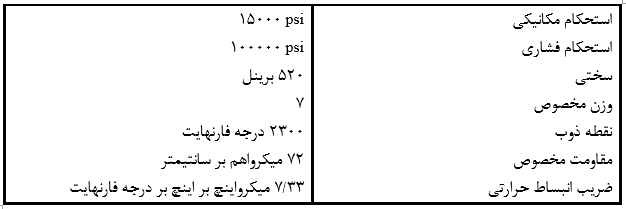

این آند به طور وسیع در سیستمهای حفاظت کاتدی از نوع اعمال جریان استفاده میشود. استحکام مکانیکی این آلیاژ به مراتب بهتر از آندهای مگنتایت یا گرافیتی میباشد. اما به خاطر آن که دارای تغییر طول نسبی کم در مقابل اعمال بار میباشد لذا ترد بوده و باید در مقابل بارهای مکانیکی و همچنین شوکهای حرارتی محافظت شود.

خواص

ترکیب شیمیایی این آلیاژ به شرح زیر است:

خواص مکانیکی و فیزیکی این آلیاژ به شرح زیر است:

حداقل مقاومت قابل قبول بین کابل و آند باید 0/01 اهم باشد.

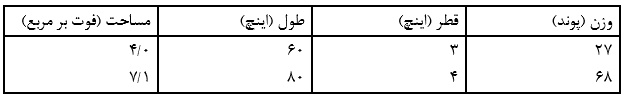

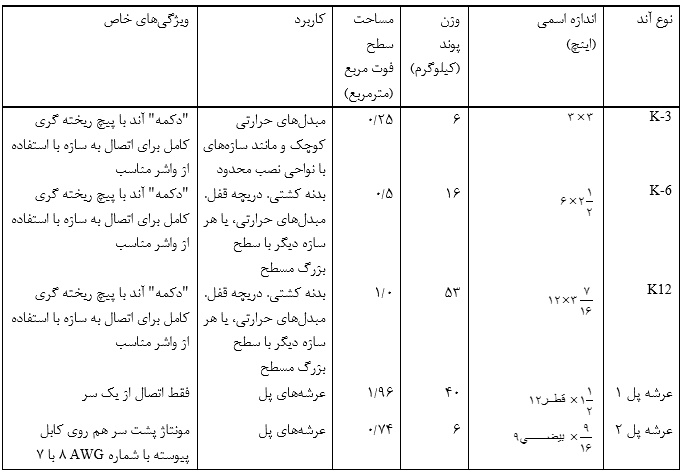

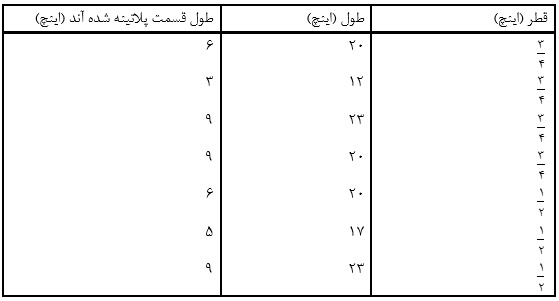

ابعاد و اشکال آندها

آندهای چدنی پرسیلیسیم کرومدار در ابعاد و اشکال مختلف استاندارد موجود میباشند این ابعاد و اشکال در جدول ارائه شدهاند. این آندها همچنین در ابعاد و اشکال ویژه نیز قابل تهیه میباشند که البته گرانتر خواهند بود. بدیهی است آندها با ابعاد و اشکال ویژه برای شرایط خاص که در آنها امکان استفاده از آندهای استاندارد مقدور نیست یا در مواردی نیاز به استفاده از تعداد زیادی آندهای با شکل خاص میباشد تهیه میشوند.

نمونههایی از اشکال و ابعاد آندها در اشکال ارائه شده است. در این مورد نیز مانند تمام موارد مربوط به آندهای سیستم اعمال جریان، محل و چگونگی اتصال آند به کابل بسیار حساس است. نمونههایی از چگونگی اتصال آند به کابل در اشکال ارائه شده است. نمونهای از آند لولهای از نوع اتصال در مرکز که در شکل نشان داده شده است، به عنوان بهترین نوع اتصال آند به کابل شناخته شده است. زیرا در این نوع آند عمل گلویی شدن آند در محل اتصال انجام نمیشود و در نتیجه عمر آند تا ۹۰ درصد افزایش مییابد (در این نوع آند ۹۵ درصد ماده آند قبل از آسیب دیدن اتصال کابل آند مصرف میشود در صورتی که در مورد آندهای دیگر فقط ۵۰ درصد وزن آند قبل از آسیب دیدن اتصال کابل آند مصرف میشود)

جدول آندهای چدنی پر سیلیسیم کرومدار استاندارد

جدول آندهای چدنی پر سیلیسیم خاص

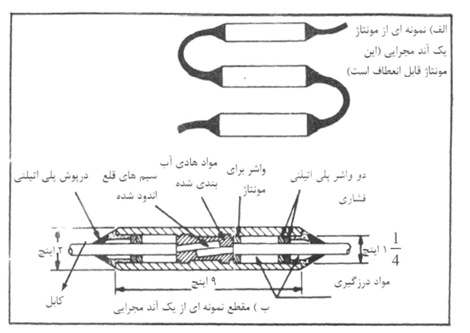

آند مجرایی

آند دکمهای

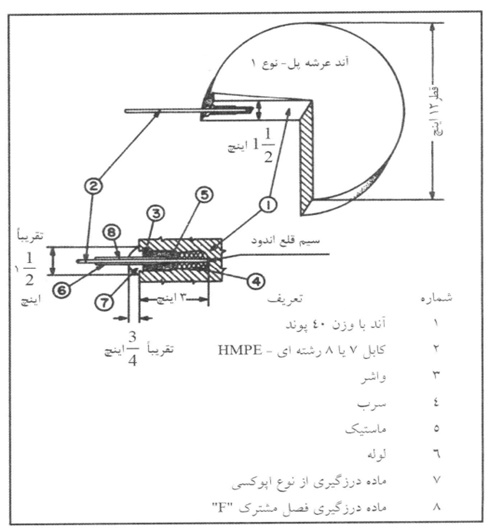

آند عرشه پل – نوع۱

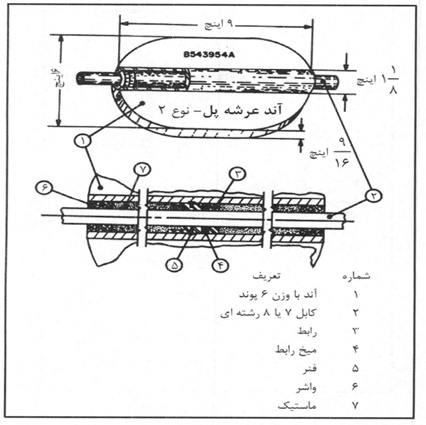

آند عرشه پل نوع ۲

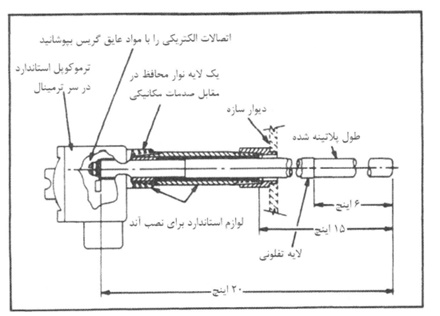

آند لولهای

اتصال آند به کابل – آببندی شده با اپوکسی

اتصال آند به کابل – آببندی شده با تفلون

آند چدنی پرسیلیسیم کرومدار با اتصال مرکزی

عملکرد آندها

آندهای چدنی پر سیلیسیم کرمدار در صورتی که با دانسیته جریان مجاز کار کنند با نرخ ۱ پوند بر آمپر در سال مصرف میشوند. معمولاً به هنگام انتخاب یکسو کننده سیستم اعمال جریان از اختلاف پتانسیل بین فولاد و آندهای چدنی پرسیلیسیم صرف نظر میشود. این نوع آندها را میتوان بدون پشتبند استفاده نمود ولی در صورتی که از پشتبند استفاده شود با توجه به کم شدن مقاومت آند به الکترولیت عمر آند به میزان قابل ملاحظهای افزایش مییابد. به خاطر آن که اتصال خوبی بین آند و ذرات کک موجود در پشتبند برقرار میشود، بنابراین قسمت خارجی ذرات کک آند مصرف میشود.

از طرف دیگر در این صورت با توجه به نیاز به ولتاژ خروجی کمتر ضمن صرفهجویی در مصرف انرژی هزینه مربوط به تهیه یکسو کننده نیز به مقدار جریان زیاد کاهش مییابد. بنابراین بر اساس آنچه گفته شد استفاده از پشتبند از نوع کک مواد نفتی در مواردی که استفاده از آن امکانپذیر است قویاً توصیه میشود.

آلومینیم

از آندهای آلومینیمی بعضی اوقات برای حفاظت داخلی مخازن نگهداری آب استفاده میشود. این نوع آندها معمولاً با نرخ نسبتاً بالایی در حدود ۹ پوند بر آمپر در سال مصرف میشوند. مهمترین فواید استفاده از آندها آلومینیمی در مخازن نگهداری آب، قیمت پایین آنها، وزن کم، آلوده نشدن آبها در اثر تولیدات حاصل از خوردگی آندها میباشد. از آندهای آلومینیمی معمولاً در مواردی استفاده میشود که در آنها خطر آسیب دیدگی آندها در اثر یخ زدن مخازن در زمستان وجود دارد.

در این گونه موارد ابعاد آندهای آلومینیمی را طوری انتخاب میکنند که فقط برای یک سال دوام بیاورند. بنابراین هر سال یکبار در بهار این آندها تعویض میشوند. البته از آندهای گرافیتی و آندهای چدنی پر سیلیسیم کروم دار نیز برای حفاظت داخلی مخازن نگهداری آب استفاده میشود هنگامی که این آندها بر روی یک وسیله شناور نصب شده باشند در این صورت در مقابل شرایط یخزدگی مقاوم میشوند.

پلاتین

در مواردی که فضای لازم برای نصب آندهای سیستم اعمال جریان وجود نداشته باشد از سیم پلاتین خالص استفاده میشود. پلاتین در مقابل زوال و خوردگی در اکثر محیطها مقاوم میباشد. مصرف این آند در آب دریا تحت دانسیته جریان ۵۰۰ آمپر بر فوت مربع معادل 0/00001 پوند بر آمپر در سال میباشد. به خاطر قیمت بالای پلاتین معمولاً از این فلز به صورت یک لایه نازک پوشش بر سطح فلزات دیگر استفاده میشود که در این مورد در بخش زیر توضیح داده میشود.

آندهای پلاتین شده

پلاتین را میتوان بر سطح فلزات دیگر رسوب داده و یا متصل نموده و از آن به عنوان آندهای سیستم اعمال جریان استفاده نمود. فلزات پایه در این گونه موارد عبارت از تیتانیوم، تانتالیم و نیوبیم میباشند. این فلزات دارای این خصوصیت هستند که بر سطحشان لایه اکسید طبیعی پایدار تشکیل میشود. این لایههای اکسید سطحی از عبور جریان از سطح این فلزات در مواردی که آنها تحت پتانسیلهای آندی بالا قرار میگیرند جلوگیری میکنند.

در این موارد همه جریان صرفاً از پوشش پلاتین موجود بر سطح آندها عبور خواهد کرد. این آندهای پلاتین شده گر چه بسیار گران قیمت هستند ولی برای موارد با دانسیته جریانهای بالا برای حفاظت داخل مخازن و همچنین سیستمهای موجود در آب دریا کاربرد وسیع دارند. کاربرد آنها در خاکها صرفاً محدود به چاههای عمیق میشود.

انواع

آندهای پلاتینه شده در اشکال و ابعاد مختلف موجود میباشند. ابعاد انواع استاندارد آنها در جدول زیر ارائه شده است.

نمونهای از شکل آند در شکل ارائه شده است.

یک نمونه از آند پلاتینه شده

عملکرد

آندهای پلاتین شده قادر هستند تا با دانسیته جریانهای خیلی بالا (برای مثال با ۱۰۰ آمپر بر فوت مربع) کار کنند. محدودیت کاری آندهای پلاتینه شده در ارتباط با اعمال ولتاژ آن است که فیلمهای اکسیدی بر روی سطح فلز زیرین در اثر اعمال ولتاژهای بالا میشکنند. محدوده عملی برای آندهای تیتانیوم پلاتینه شده ۱۲ ولت است. آندهای نیوبیم پلاتینه شده قادر هستند که پتانسیلهای ۱۰۰ ولت را بدون آن که آسیب ببینند، تحمل کنند. از آنجا که این آندها از لحاظ اندازه کوچک هستند بنابراین مقاومت آنها نسبت به الکترولیت بالا است بنابراین به منظور آن که جریانهای بالا از آنها به دست آید باید ولتاژهای بالا اعمال گردد.

آلیاژ سرب

از آلیاژ سرب با نقره، آنتیموان یا قلع به عنوان آند در سیستم حفاظت کاتدی از نوع اعمال جریان در آب دریا استفاده میشود. مزیت اولیه آندهای سربی قیمت پایین آنهاست. سرعت مصرف آندها سرب – نقره در ابتدا عبارت از ۳ – ۲ پوند بر آمپر در سال است ولی پس از ۲ سال این مقدار به 0/2 پوند بر آمپر در سال کاهش مییابد. دانسیته جریان حاصل از این آندها تقریباً ۱۰ آمپر بر فوت مربع است. آندهای آلیاژی سرب برای خیلی از موارد کارایی لازم را ندارد و این یا به خاطر آنست که آنها به راحتی پاسیو نمیشوند و سرعت مصرف آنها در محدوده ۲ ته ۳ پوند بر آمپر در سال باقی میماند و در نتیجه کاملاً مصرف میشوند و یا آن که آنها به قدری شدید پاسیو میشوند که مقاومت آند نسبت به الکترولیت در آنها به شدت افزایش مییابد.

دیگر اجزاء سیستم

علاوه بر منبع تغذیه برای حفاظت کاتدی و انواع آندهای مصرفی، حفاظت کاتدی از نوع اعمال جریان دارای اجزاء دیگری نیز میباشد. کل سیستم باید مورد اطمینان باشد. تا بتواند به طور مؤثر حفاظت کاتدی را تأمين نماید.

کابلهای رابط

کابلهای رابط مورد استفاده در بین اجزاء مختلف سیستمهای حفاظت کاتدی در عملکرد اصولی و صحیح این سیستمها بسیار ضروری و حیاتی میباشند. هر گونه آسیبی در مدار اولیه موجب از کار افتادن سیستم شده و در نتیجه سیستم برای انتقال جریان حفاظتی نیازمند تعمیر میباشد. هر گونه آسیب در اتصالات کمکی مانند آنچه که برای تست سیستم به کار میرود منجر به ایجاد اشکال در تنظیم و بازرسی صحیح و اصولی سیستم میگردد. انتخاب صحیح اندازه کابل، نوع عایق و مسیر عبور کابل برای عملکرد صحیح و اصولی سیستم ضروری میباشد. فقط باید از کابلهای مسی با پوشش عایق در سیستمهای حفاظت کاتدی استفاده شود. استفاده از کابلهای آلومینیمی به دلیل دارا بودن مقاومت اتصال بالا و همچنین مشکل بودن جوشکاری آن در سیستمهای حفاظت کاتدی مجاز نمیباشد.

نکات و فاکتورهای مهم

کابلهای رابط باید بر اساس توجه به فاکتورهای ذیل انتخاب شوند:

- ظرفیت انتقال جریان

- میرایی ولتاژ (افت IR)

- استحکام مکانیکی

- قیمت (هزینه اولیه در مقابل هزینههای انرژی)

- استحکام دیالکتریک عایق

- دوام عایق (مقاومت در مقابل سایش و برش)

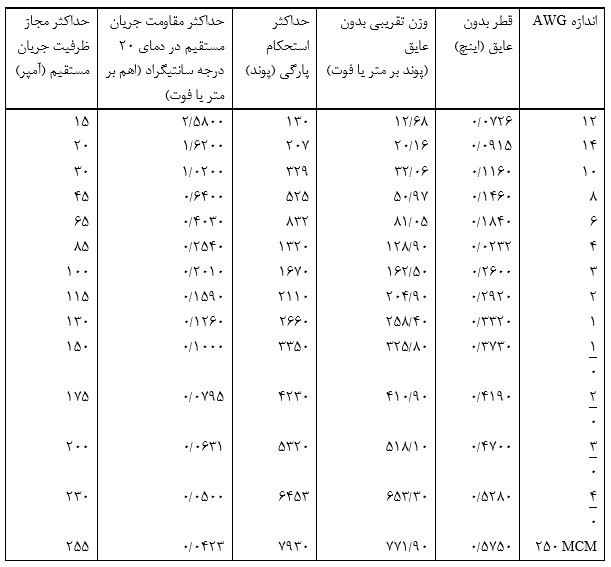

استاندارد مربوط به ابعاد، وزن و استحکام پارگی کابلها در جدول ارائه شده است.

جدول مشخصات سیم استاندارد

مواد عایق کابلها

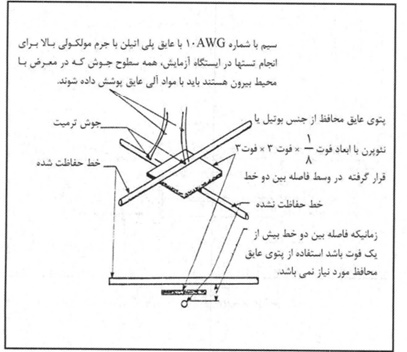

معمولاً حداقل بخشی از کابلهای رابط بین منبع تغذیه سیستم حفاظت کاتدی و آندها در داخل آب غوطهور بوده و یا در داخل زمین مدفون هستند. این کابلها از آنجا که تحت پتانسیلهای مثبت بسیار بالایی قرار دارند بنابراین در مقابل آسیبهای مکانیکی بسیار حساس میباشند. هر گونه تماس بین هادی فلزی کابل و محیط اطراف منجر به زوال و خوردگی سریع هادی فلزی کابل شده و در نتیجه پوسیدگی در ارتفاع انتقال جریان حفاظتی سیستم از بین میرود. هرگز از سیمهای رابط آندها نباید برای آویزان کردن آندها، حمل و نقل آندها یا نصب آندها به جز در مخازن نگهداری آب استفاده شود.

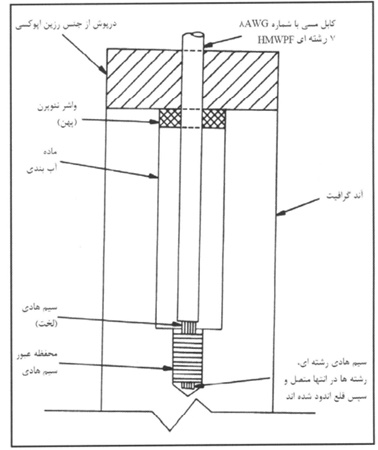

در مواقعی که آندها در داخل زمین دفن شدهاند برای عایق کابلها باید از ماده پلیاتیلن با جرم مولکولی بالا (HNWPE) استفاده شود. عملکرد این ماده عایق بسیار رضایت بخش میباشد. در مواقعی که این کابلها در تماس با گاز کلر قرار داشته باشند مانند حالتی که آندها در آب دریا غوطهور باشند و یا در اعماق زیاد در زمین دفع شده باشند باید از موادی چون پروپیلن اتیلن فلورینیتد (FEP)، تترافلوراتیلن (TFE) و یا فلوری پلی وینیلدین (PVF2) استفاده شود. از این مواد هم میتوان بتنهیای برای عایق کاری استفاده نمود و هم میتوان از مخلوطی از آنها استفاده نمود.

در هر حال حداکثر ضخامت عایق کاری مورد استفاده 0/15 اینچ میباشد. بر روی جداره بیرونی این مواد عایق کاری باید از یک لایه سطحی از جنس پلیاتیلن با جرم مولکولی بالا (HMWPE) نیز برای حفاظت در مقابل شرایط مکانیکی محیط استفاده شود.

برای موارد و کاربردهای بسیار حساس بهتر است از ماده عایق پلیمراتیلن – مونوکلروتری فلوئور اتیلن (E – CTFE) با ضخامت 0/4 اینچ به عنوان عایق کابل استفاده شود. این ماده عایق باید با یک جداره بیرونی از جنس پلیاتیلن با جرم مولکولی بالا (HMWPE) با ضخامت 065/0 اینچ به منظور مقاومت در مقابل سایش پوشیده شود. برای موارد و کاربردهای کمتر حساس مانند کابل منفی یکسو کننده، سیمهای آزمایش و سیمهای بالای زمین از ماده عایق ترموپلاستیک (TW)، لاستیک مصنوعی (RHW) یا پلیاتیلن به عنوان ماده عایق کابل استفاده میشود.

کابلهای توصیه شده برای کاربردهای خاص

خصوصیات عمومی کابلهای مورد استفاده در انواع سیستمهای حفاظت کاتدی از نوع اعمال جریان به شرح ذیل است:

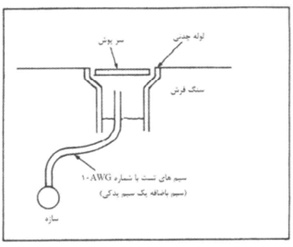

1) سیمهای آزمایش – از آنجا که این سیمها جریان بسیار کمی را حمل میکنند و از طرفی چون آنها خود تحت حفاظت کاتدی نیز قرار دارند بنابراین نیازهای عایق کاری آنها چندان حساس نمیباشد. این نوع سیمها از جنس مس با شمارهAWG 12 هستند و ماده عایق آنها نیز ترموپلاستیک، لاستیک مصنوعی و یا پلیاتیلن میباشد.

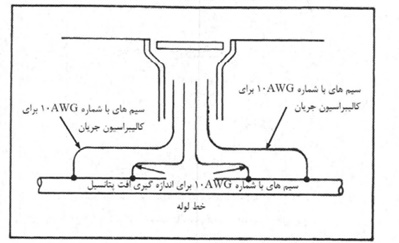

2) سیمهای باند – این نوع سیمها نسبت به سیمهای آزمایش جریان بیشتری را حمل میکنند. این کابلها از جنس مس با شمارهAWG 4 هستند و ماده عایق آنها نیز ترموپلاستیک، لاستیک مصنوعی و یا پلیاتیلن میباشد.

3) کابلهای رابط بین منبع جریان و سازه – این نوع سیمها از جنس مس با شمارهAWG 2 یا AWG 4 و با عایق پلیاتیلن با جرم مولکولی بالا میباشد. شماره این سیمها بر اساس آنالیز اقتصادی ارائه شده از بند ۶- ۷- ۱- ۴ تعیین میشود ولی به هیچ عنوان نباید شماره آنها از شمارهAWG 4 کوچکتر انتخاب شود و این به دلیل نیاز به وجود استحکام مکانیکی مناسب میباشد.

4) کابلهای رابط بین آندها و منبع جریان – عایق کاری مناسب در این کابلها بسیار حساس است. عایق از نوع پلیاتیلن با جرم مولکولی بالا با ضخامت حداقل 0/11 اینچ بر روی این کابلها ضروری است. سیم رابط آندها معمولاً شماره AWG 8 با عایق از نوع پلیاتیلن با جرم مولکولی بالا میباشد. سیمهای رابط بین آندها و سیمهای مورد استفاده برای اتصال بستر آند به منبع جریان باید از شمارهAWG 2یا بالاتر انتخاب شود. شماره این سیمها بر اساس آنالیز اقتصادی ارائه شده در بند ۶- ۷- ۱- ۴ تعیین میشود و به هیچ عنوان نباید شماره آنها کوچکتر ازAWG 4 انتخاب شود و این به دلیل نیاز به وجود استحکام مکانیکی مناسب میباشد.

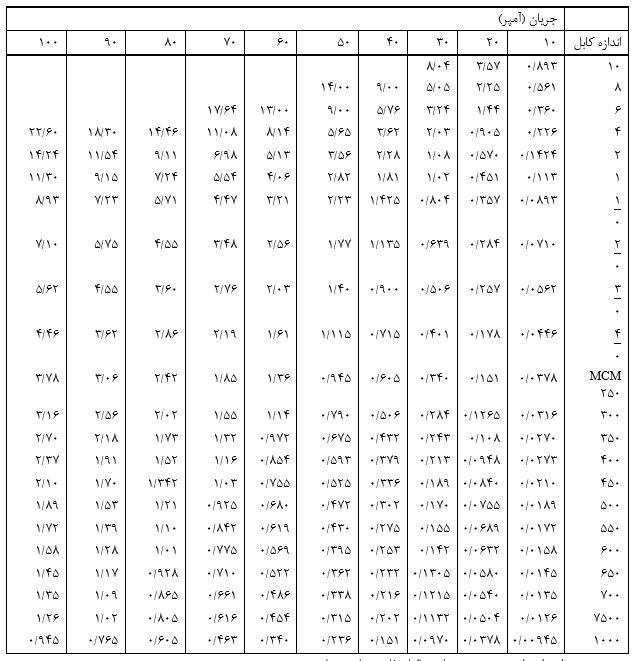

انتخاب نوع سیم از دیدگاه اقتصادی

نوع سیم رابط بین سازه، بستر آند و منبع جریان در سیستم حفاظت کاتدی از نوع اعمال جریان باید به صورتی انتخاب شود تا هزینههای کلی در سیستم کاهش یابد. این از طریق محاسبه هزینههای ثابت سالیانه نوع سیم انتخابی و مقایسه آن با هزینه مربوط به اتلاف انرژی به دست میآید. وقتی که هزینههای ثابت سالیانه و هزینه اتلاف انرژی مساوی شوند. در این صورت اقتصادیترین نوع سیم انتخاب شده است. اگر هزینه اتلاف انرژی از هزینههای سالیانه بیشتر شود در این صورت باید سیمی با اندازه بزرگتر انتخاب شود حال اگر هزینه اتلاف انرژی از هزینههای سالیانه کمتر شود در این صورت باید سیمی با اندازه کوچکتر انتخاب شود.

هزینه اتلاف انرژی از طریق فرمول زیر محاسبه میشود:

که در آن:

V: هزینه سالیانه اتلاف انرژی بر حسب دلار

I: جریان بر حسب آمپر

R: مقاومت ۱۰۰ فوت کابل بر حسب اهم

P: هزینه انرژی بر حسب سنت بر کیلووات ساعت

E: راندمان منبع تغذیه (یکسو کننده) %

L: طول کابل (فوت)

M: مقادیر آن برای اندازههای سیمهای مورد استفاده و جریانهای گوناگون از ۱۰ تا ۱۰۰ آمپر در جدول ۱۱ ارائه شده است.

جدول مقادیر M برای محاسبه اقتصادی اندازه سیم

(هزینه اتلاف در ۱۰۰ فوت کابل مسی یک سنت به ازای هر کیلووات ساعت)

فرمول برای تعیین هزینههای سالیانه ثابت عبارتست از:

![]()

که در آن:

F: هزینههای سالیانه ثابت بر حسب دلار بر سال

E: هزینههای سالیانه تخمین زده شده (بند الف ملاحظه شود)

S: هزینه اولیه کابل بر حسب دلار بر فوت

L: طول کابل بر حسب فوت

الف) هزینههای ثابت سالیانه تخمینی متغیر است. این هزینهها شامل استهلاک، سود، مالیات، بیمه، عملیات و نگهداری میباشد. بر اساس آنچه که در ذیل ارائه شده است مقدار 0/11 به عنوان یک نمونه از این هزینهها به دست آمده است. البته در این حالت مالیات و بیمه در نظر گرفته نشده است.

استهلاک = 0/02

سود = 0/06

مالیات = صفر

بیمه = صفر

عملیات و نگاهداری = 0/03

جمع کل (E) = 0/11

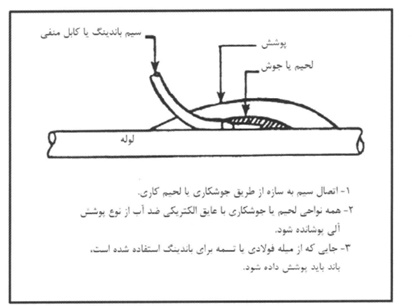

محلهای اتصال سیم

از دیدگاه اثرات مقاومت مدار، در این محلها به عنوان محلهای حساس به حساب میآیند. این محلها در مقابل خوردگی و عوامل مکانیکی آسیب پذیر هستند. تعداد محلهای اتصالات باید در حداقل تعداد ممکن باشند. نوع اتصالات نیز باید طوری انتخاب شود تا محل اتصالات دارای مقاومت الکتریکی پایین، اطمینان پذیری بالا و مقاومت به خوردگی بالا باشد. همان طور که قبلا توضیح داده شده است اتصالات مکانیکی و اتصالات جوشکاری شده در سیستمهای حفاظت کاتدی مورد استفاده قرار میگیرد.

اتصالات مکانیکی ارزانتر از اتصالات جوشکاری شده است اما معمولاً دارای مقاومت الکتریکی بالاتر و همچنین آسیب پذیرتر نسبت به صدمات مکانیکی و خوردگی میباشند. تمام اتصالات باید به دقت عایق کاری شوند به ویژه محل اتصال آند به منبع تغذیه از این دیدگاه از حساسیت بیشتری برخوردار است و هر گونه آسیب در عایق کاری محل اتصال باعث از کار افتادن سیستم حفاظت کاتدی میگردد.

محل اتصالات منبع تغذیه و بستر آند و تمام اتصالات کابل به کابل باید توسط اپوکسی به طور کامل عایق کاری شوند. محل اتصال کابل به سازه کمتر حساس میباشد ولی این اتصالات را نیز میتوان توسط اپوکسی و یا قیرقطران ذغال سنگ داغ کاملاً عایق کاری نمود. در ضمن پس از انجام عایق کاری باید سطوح محل اتصال را توسط مواد لاستیکی نیز پوشاند. اتصالات زیر برای سیستمهای حفاظت کاتدی ضروری است:

- اتصال بین منبع جریان و سازه

- اتصال بین بستر آند و منبع جریان

- اتصالات بین کابل اصلی بالاسری و هر یک از آندها

- اتصال بین کابل و آند (معمولاً توسط سازنده در کارخانه انجام شده است)

- سیمهای آزمایش و باندهای ضروری

هر گونه نیاز به وجود اتصالات اضافی باید با دقت مورد بررسی و ارزیابی قرار گیرد. محل تمام اتصالات ضروری باید به طور خاص بر روی نقشههای طراحی مشخص گردند. هر گونه نیاز به وجود اتصالات اضافی باید توسط مهندس طراح سیستم تعیین گردد. نباید تعیین نیاز به این نوع اتصالات به مهندس نصب و راهاندازی سپرده شود.

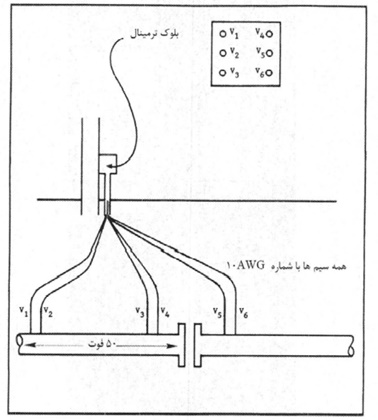

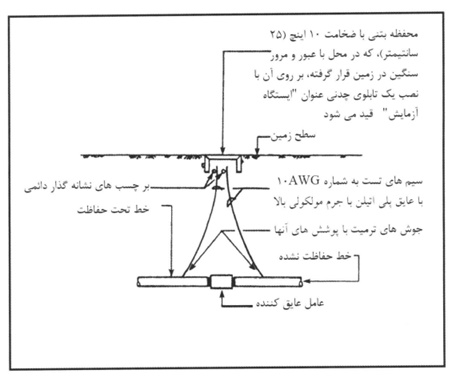

ایستگاههای آزمایش

شش نوع اصلی ایستگاه آزمایش در سیستمهای حفاظت کاتدی به روش اعمال جریان وجود دارد: ایستگاه آزمایش پتانسیل، ایستگاه آزمایش اتصال خاک، ایستگاه آزمایش جریان خط (افت پتانسیل)، ایستگاه آزمایشی اتصال عایق، ایستگاه آزمایش عایق غلاف و ایستگاه آزمایش باند. سیمکشی برای هر یک از این ایستگاههای آزمایش در شکلهای ارائه شده است. سیمهای آزمایش باید از جنس مس با شمارهAWG 10 بوده که دارای پوشش عایق از نوع TW یا RHW – USE باشد. اگر در آینده در بین فلنجها یا سازهها نیاز به استفاده از باند باشد باید از کابل مسی ۷ رشتهای با شمارهAWG 4 یا بزرگتر استفاده شود. این باندها باید به داخل ایستگاه آزمایش آورده شوند.

ایستگاههای آزمایش ممکن است یا در داخل زمین قرار گرفته باشند (مانند شکل ) یا ممکن است در بالای زمین قرار گرفته و بر میلهای نصب شده باشند (مانند شکل ). ایستگاههایی که در داخل زمین قرار دارند صرفاً در مواردی استفاده میشوند که احتمال آسیل به آنها توسط عبور وسائل نقلیه و عابرین وجود نداشته باشد.

ایستگاه تست پتانسیل قرار گرفته در داخل زمین

ایستگاه آزمایش اتصال خاک

ایستگاه آزمایش افت ولتاژ

ایستگاه آزمایش فلنج عایق (۶ سیم)

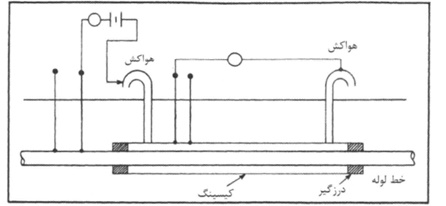

ایستگاه آزمایش عایق کیسینگ

ایستگاه آزمایش اثر تداخل با استفاده از سیمهای باند

در صورتی که احتمال آسیب به آنها توسط وسائل نقلیه یا عابرین وجود داشته باشد، باید این ایستگاهها در بالای زمین در محلی امن و بر روی میلهای عمودی نصب شوند. علاوه بر ایستگاههای آزمایش استفاده از مقاومتهای متغیر متعادل ساز نیز ضروری است. این در هنگامی که فقط از یک یکسو کننده برای چند بستر آندی استفاده میشود، ضروری است.

این مقاومتهای متغیر در داخل ترمینال ایستگاههای آزمایش بالای زمینی مورد استفاده قرار میگیرد (مانند شکل ۶۰). محل و چگونگی سیمکشی همه ایستگاههای آزمایش باید در نقشههای طراحی سیستم مشخص شده باشند. تمام سیمهای آزمایش باید دارای رنگهای استاندارد باشند و همچنین باید دارای برچسبهایی از جنس فلزات مقاوم در مقابل خوردگی و یا پلاستیک باشند که بر روی این برچسبها مشخص گردیده باشد که این سیمها به کجا متصل شدهاند.

رزیستورهای متعادلسازی آند

باندها

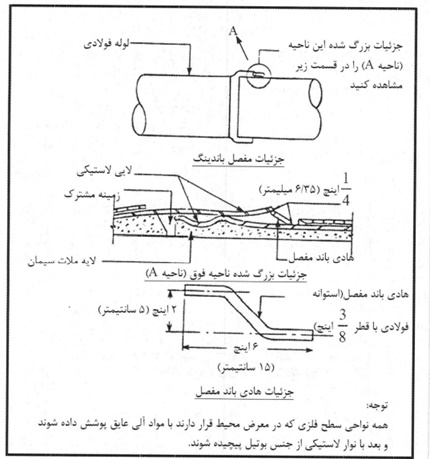

باندهای بین قسمتهای یک سازه تحت حفاظت یا بین یک سازه تحت حفاظت و یک سازه غریبه باید از نوع مس ۷ رشتهای با شمارهAWG 4 یا بزرگتر که دارای پوشش عایق است انتخاب شود. تمام باندهای دارای مقاومت الکتریکی باید برای تنظیم شدن به داخل ایستگاه آزمایش آورده شوند. باندهای رابط نیز باید جهت ارتباط دادن و یا انجام تنظیم به داخل ایستگاههای آزمایش آورده شوند. تمام اتصالات بین سازه و باند باید با استفاده از جوش ترمیت انجام شده و توسط مواد اپوکسی پوشانده شوند. روشهای استاندارد برای انجام عملیات استفاده از باندها و اتصالات مربوط در اشکال ارائه شدهاند.

باندینگ از نوع کوپلینگ پوششدار

روشهای باندینگ برای لولههای چدنی

جداسازی یک خط حفاظت شده از یک خط حفاظت نشده

باند الکتریکی

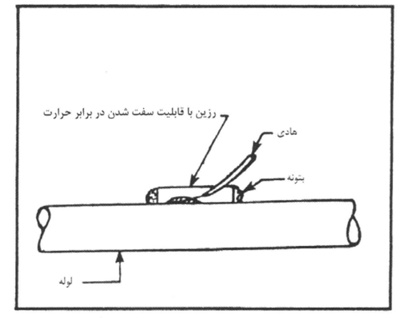

چگونگی پوشاندن محل اتصال کابل به لوله با استفاده از رزین دارای قابلیت سفت شدن با حرارت

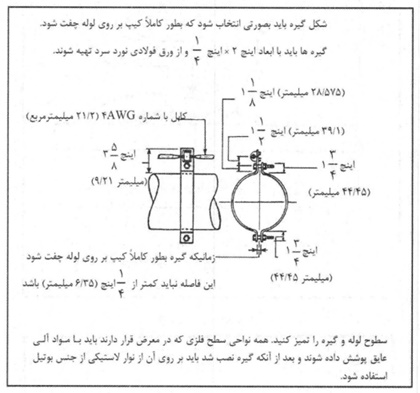

مفصل و چفت باندینگ با استفاده از گیره

مراحل اتصال کابلها در زیر زمین

مفصل باند جوشکاری شده برای قرار گرفتن بر روی لوله فولادی غیر مدفون (روی زمینی)

اتصالات عایق

اتصالات عایق بین قسمتهای سازه معمولاً به دو منظور استفاده میشوند. در حالت اول زمانی که لازم باشد تا یک سازه را به چند قسمت مجزا تقسیم نمود و سپس هر یک از قسمتها را به طور مجزا تحت حفاظت کاتدی قرار داد. در حالت دوم زمانی که لازم باشد تا قسمتی از سازه را که تحت حفاظت کاتدی است از قسمت دیگر آن که نیاز به حفاظت کاتدی ندارد، جدا نمود. اتصالات عایق را هم میتوان مستقیماً در داخل زمین دفن نمود هم میتوان آن را در داخل یک گودال مخصوص قرار داد و هم میتوان آن را در بالای سطح زمین تعبیه نمود. اگر آن مستقیماً در داخل زمین دفن شود باید برای آن یک ایستگاه آزمایش در نظر گرفت

چگونگی قرار گرفتن محفظه تست برای عامل عایق کننده بین دو خط لوله

جزئیات مفصل عایق فولادی برای لوله فلنجدار که در زیر پای نصب شده است.

جزئیات و عوامل عایق کننده لوله فلنجدار در بالای سطح زمین

جزئیات و عوامل عایق کننده برای قسمتهای لولههایی که با پیچ و مهره به یکدیگر متصل شدهاند.

دیدگاه خود را بنویسید