در میان اقدامات حفاظتی مورد استفاده برای بتنهای مسلح، حفاظت کاتدی مؤثرترین روش میباشد. اما، مشکلاتی در ارتباط با کاربرد حفاظت کاتدی وجود دارند. مهمترین مسئله به قرار دادن آندها در بتن مربوط است. همچنین، تداوم یک جریان حفاظت کاتدی یکنواخت بسیار دشوار است، چون بتن الکترولیتی با رسانایی بسیار کم است، به ویژه وقتی که بتن خشک است.

به علاوه، میلههای فولادی بتن مسلح، معمولاً به طور دستی و نه با با جوشکاری متصل میشوند و این گونه اتصالات ضعیف، جریان یافتن حفاظت کاتدی با پتانسیل کم را دشوار میسازند و در نتیجه، برخی مناطق ممکن است بیش از اندازه حفاظت شوند، در حالی که برخی مناطق ممکن است جریان کافی مورد نیاز برای حفاظت کاتدی را دریافت نکنند.

علیرغم همه این دشواریها، حفاظت کاتدی هنوز هم مؤثرترین روش برای جلوگیری از خوردگی در سازههایی مانند پلها، پلهای راه آهن، اسکلهها، پارکینگهای غیر مسقف، استخرها، لولههای فولادی پیش تنیده و غیره است. صرفنظر از میزان کلرید موجود در بتن، میتوان از طریق حفاظت کاتدی از خوردگی فولادهای بتن مسلح که در زیرزمین، درون آب یا در معرض اتمسفر هستند، جلوگیری کرد. تفاوتهای موجود بین حفاظت کاتدی که برای خطوط لوله به کار برده میشود و حفاظت کاتدی برای فولادهای بتن مسلح به شرح زیر است:

1.اگر محل اتصال میلههای فولادی در زمان قرار گرفتن در قالب بتن، جوش داده نشوند، ممکن است مقاومتهایی به وجود آیند که باعث ایجاد مشکلاتی در انتقال جریانهای کم ولتاژ مورد نیاز برای حفاظت کاتدی شوند. بنابراین، اتصالات الکتریکی باید پیشاپیش به صورت آزمایشی مورد بررسی قرار بگیرند تا مشخص شود که آیا برای حفاظت کاتدی مناسب هستند یا خیر. این کار را میتوان با اندازهگیری مستقیم مقاومت یا با اندازهگیری پتانسیل سطح بتن انجام داد. اگر اختلاف بین مقادیر پتانسیل دو فولاد بتنی متفاوت اندازهگیری شده در یک مکان بیشتر ازmV 5 نباشد؛ این گونه فرض میشود که اتصالات الکتریکی کافی میباشند.

2.مقاومت بتن خشک بسیار زیاد است. به ویژه، بخشهایی از بتن که در معرض اتمسفر هستند میتوانند خشک شوند، در حالی که بخشهای دیگر میتوانند به اندازه کافی مرطوب باشند. این تفاوتها، تعیین جریان مورد نیاز برای حفاظت کاتدی را دشوار میسازد. تعیین نادرست جریان کاتدی نیز میتواند منجر به حفاظت بیش از حد شود.

3.مقدار حفاظت بیش از حد فولادهای بتن مسلح معمولی در مقایسه با الکترود مرجع مس / سولفات مس، mV -150 است، در حالی که در مورد فولادهای بتن پیش تنیده mV -950 است و این موضوع دلیل حفاظت فقط یک محدوده باریک با یک آند میباشد. در نتیجه باید آندهای بسیاری را به کار گرفت که ممکن است منجر به حفاظت بیش از حد شود که باعث ایجاد تصاعد هیدروژن در کاتد میگردد که به نوبه خود میتواند باعث ایجاد تردی هیدروژنی شود.

4.وقتی که جریان از میان پیل حفاظت کاتدی عبور میکند، مقدار یونهای هیدروکسید در مناطق کاتدی افزایش مییابد، که باعث افزایش pH و در نتیجه به غیر فعال (روبین) شدن فولاد کمک میکند، اما افزایش یونهای هیدروکسید همچنین میتواند منجر به واکنشهایی بین مصالح و قلیاها شود که به از دست رفتن چسبندگی بین بتن و فولاد منتهی میگردد.

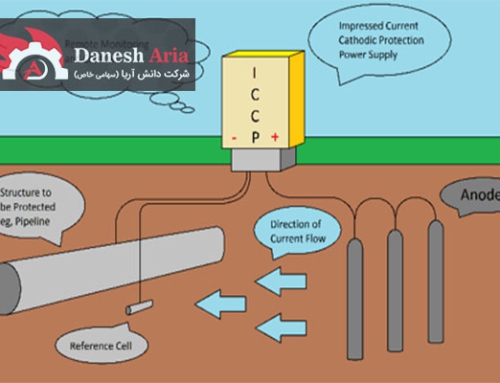

5.آندهایی که برای حفاظت کاتدی بتنهای استفاده میشوند که در معرض جو قرار دارند باید درون سازه بتنی قرار بگیرند که در عمل باعث ایجاد مشکلاتی میشود، در حالی که آندهای مورد استفاده برای حفاظت کاتدی سازه بتنی زیرزمینی یا وقتی که سازه در آب قرار دارد را میتوان در بیرون سازه بتنی قرار داد.

مطالب مرتبط : طراحی حفاظت کاتدی سیستم آند فداشونده

جریان الکتریکی مورد نیاز برای حفاظت کاتدی سازههای فولادی

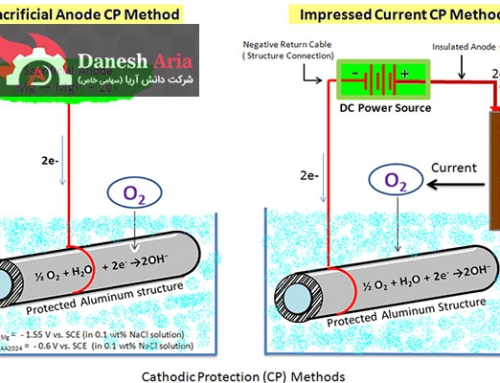

هم سامانههای حفاظت کاتدی به روش آند فداشونده و هم اعمال جریان را میتوان برای سازههای بتنی به کار گرفت، اما از آنجا که بتن مقاومت بسیار زیادی دارد (بین ohm.cm 3000 و ohm.cm 20000)؛ سامانههای حفاظت کاتدی به روش اعمال جریان باید به طور خاص برای بتنهایی استفاده شوند که در معرض شرایط جوی قرار دارند.

جریان مورد نیاز برای حفاظت کاتدی به سرعت احیاء اکسیژن در کاتد بستگی دارد و مقدار جریان مورد نیاز را میتوان، برای مثال، با رنگ آمیزی سطح بتن کاهش داد، که از نفوذ اکسیژن جلوگیری به عمل میآورد. وجود کلریدها نمیتواند باعث ایجاد هیچ مشکلی برای اجرای حفاظت کاتدی شود، اما کلریدها، جریان مورد نیاز برای حفاظت کاتدی را افزایش میدهند، چون مانع غیر فعال (روبین) شدن مجدد سطوح فولادی میشوند. با گذشتن زمان، یونهای کلرید به سمت آند مهاجرت کرده و جذب آن میشوند. چون نفوذ اکسیژن برای بتنهایی که زیرزمین یا در آب هستند بسیار آهسته است؛ جریان ۱ تا 2mA/m2 برای حفاظت کاتدی کافی است.

مطالب مرتبط : صاعقه گیر

معیارهای حفاظت کاتدی

معیار پتانسیل mV -770

متداولترین معیار پتانسیل حفاظت کاتدی پذیرفته شده، mV -850، بر مبنای الکترود مرجع مس / سولفات مس (CSE) است، که برای حفاظت فولادهای بتن مسلح، مقدار mV -770 در نظر گرفته میشود. به عبارت دیگر، اگر پتانسیل فولادهای بتن در مقایسه با الکترود مرجع مس / سولفات مس به mV -770 یا منفیتر برسد، میتوان از خوردگی آن جلوگیری کرد. در مقابل، اگر پتانسیل منفیتر از mV -1150 باشد؛ حفاظت بیش از حد اتفاق میافتد و تشکیل هیدروژن در کاتد آغاز میشود.

به دلیل این واقعیت که اندازهگیریهای پتانسیل حین اعمال جریان انجام میشود و چون مقاومت بتن بسیار زیاد است، افت پتانسیل اُهمی IR باید لحاظ گردد. پتانسیل IR در بتن به ازای هر میلیمتر عمق در حدود mV 2 کاهش مییابد. در نتیجه، برای فولادهای بتن که در عمق cm 5 هستند، پتانسیل IR تقریباً V 100 است. به عبارت دیگر، پتانسیل اندازهگیری شده حدوداً mV 100 منفیتر از پتانسیل واقعی است.

معیار جا به جایی پتانسیل mV 300

این معیار تفاوت بین پتانسیلهای اندازهگیری شده در موقعیتهای “روشن” و “خاموش” است. افت پتانسیل اُهمی IR باید برای پتانسیل اندازهگیری شده در موقعیت “روشن” در نظر گرفته شود.

معیار جا به جایی قطبش mV 100

بر مبنای این معیار، فولادهای بتن باید از نظر کاتدی به اندازه حداقل mV 100 در جهت منفی قطبیده شوند. به عبارت دیگر، تفاوت بین پتانسیل تعادلی و پتانسیل اندازهگیری شده درست پس از قطع جریان، باید حداقل mV 100 باشد. چون هر دو اندازهگیری پتانسیل وقتی انجام میشوند که هیچ جریانی به اعمال نمیشود، افت پتانسیل اُهمی IR تأثیری بر نتایج ندارد.

اندازهگیریها را میتوان برای سامانههای حفاظت کاتدی که برای مدت زمانی طولانی فعال بودهاند به سرعت انجام داد و در نتیجه مقدار پتانسیل “خاموش” درست پس از خاموش شدن جریان قرائت میشود، در حالی که برای سامانههای که به تازگی فعال شدهاند، جریان باید حداقل چهار ساعت قبل از آن که بتوان اندازهگیری را انجام داد، اعمال شود. چون قطبش کاتدی فقط میتواند پس از گذشت حداقل چهار ساعت از اعمال جریان، رخ دهد. اگر رطوبت نسبی زیاد و مقادیر کلرید زیادی در بتن وجود داشته باشد، تغییر قطبش mV 100 کافی نیست و حداقل باید تغییر پلاریزاسیون mV 150 به دست آید. در مقابل، اگر مقدار کلریدها کمتر از 1/2 kgCl–/m3 باشد، آن وقت تغییر قطبش mV 60 کافی است.

تعیین پتانسیل حفاظت

در نمودار پتانسیل در مقابل لگاریتم جریان، ناحیهای که در آن منحنی قطبش کاتدی خطی میشود، پتانسیلی به دست میدهد که جریان مورد نیاز برای حفاظت کاتدی را نیز به وجود میآورد. اما برای این که ناحیه خطی به درستی تعیین شود، جریانهای بیرونی که حداقل صد بار شدت بیشتری نسبت به جریان خوردگی دارند، باید اعمال شوند، بهگونهای که حداقل سه اندازهگیری را بتوان در منطقه تافل انجام داد.کاربرد چنین جریانهای دارای شدت زیاد، در عمل باعث ایجاد مشکلاتی میشود.

روشهای حفاظت کاتدی فولادهای بتن مسلح

حفاظت کاتدی فولادهای بتن مشابه حفاظت کاتدی خطوط لوله است، البته تفاوتهایی وجود دارد. در زیر، برخی از تکنیکهای متداول انجام شده ارائه شدهاند.

به وسیله آندهای آهن – سیلیکون

آندهای آهن – سیلیکون، ۱۰ تا ۲۰ سال عمر دارند و معمولاً برای حفاظت کاتدی پلها استفاده میشوند. این آندها در درون مخلوط آسفالت / زغال کک رسانا به ضخامت mm 50 که سطح بتن را میپوشاند، نصف میشوند و فاصله بین هر دو آند 7/5 متر است. همچنین، برای افزایش استحکام مکانیکی، مقداری ماسه به این مخلوط افزوده میشود، چون در غیر این صورت، پوشش به آسانی آسیب میبیند. آندهای آهن – سیلیکون را میتوان فقط برای حفاظت کاتدی بتنهایی استفاده کرد که به صورت افقی قرار گرفتهاند.

به وسیله آندهای قفسی پلیمری رسانا

آندهای قفسی پلیمری رسانا را میتوان برای حفاظت کاتدی بتنهای استفاده کرد که هم به صورت افقی و هم به صورت عمودی قرار میگیرند. در ابتدا، قفسهای ساخته شده از نیوبیوم که با پلاتین پوشش داده شدهاند مورد استفاده قرار میگرفتند و مناطق بالایی قفس با ساروج (mortar) (شن آهک) پوشش داده میشد. بزرگترین مشکل که در این تکنیک با آن مواجه میشدند آن است که در اطراف آند اسیدهایی تشکیل میشوند که به ساروج آسیب وارد میکنند.

آندهای پلیمری رسانا که شکل یک قفس سیمی 500mm×250mm را دارند میتوانند 80 mA/m2 جریان حفاظت کاتدی را به مدت ۲۵ تا ۳۵ سال تولید کنند.

به وسیله آندهای مشبک تیتانیم با پوششی از اکسیدها

آندهای تیتانیم با پوشش اکسیدها و به شکل غربال، از سیمهایی به ضخامتmm 1 ساخته میشوند و چشمههایی به اندازه 100mm×50mm دارند. دریافت mA 20 جریان از 1m2 آند غربالی شکل امکانپذیر است.

به وسیله رنگهای رسانا

رنگهای رسانا عمدتاً به عنوان آند استفاده میشوند، به ویژه برای سازههای بتنی که در آب قرار دارند و به طور خاص برای دکلهای اسکله بتنی که در منطقه پاشش (splash zone) میباشند. رنگهای رسانا با افزودن ذرات زغال کک به پلیمرهای آکرلیک تولید میشود. این رنگ در آب محلول است، اما پس از سخت شدن، پوشش محکم به وجود میآورد. ضخامت این پوشش رنگ در حدود 400µmاست و آندها با فاصله ۳ تا ۵ متر بین آندها روی آن قرار داده میشوند.

حفاظت کاتدی لولههای بتنی پیش تنیده (فشرده) با فولاد

لولههای بتنی پیش تنیده (فشرده) با فولاد را با پوشش دادن سطوح بیرونی یک ورقه فولادی استوانهای، با ضخامت معینی از بتن تولید میکنند. پس از عملآوری بتن با بخار، سطوح بیرونی ابتدا با سیمهای فولادی پیش تنیده و سپس بار دیگر با بتن پوشش داده میشوند. تفاوت بین بتنهای پیش تنیده و بتنهای مسطح معمولی این است که در مورد بتنهای پیش تنیده، سیمهای فولادی تحت تنش کششی ثابتی هستند که منجر به خوردگی تنشی میشود و این موضوع دلیل حساستر بودن بتنهای پیش تنیده به کلریدها است.

فولاد ناحیه داخلی بتن معمولاً غیرفعال (روبین) شده است و در نتیجه تحت تأثیر خوردگی قرار نمیگیرد. غالباً، سیمهای پیش تنیده نزدیک به ناحیه بیرونی بتن تحت تاثیر خورندگی میباشند و در نتیجه، یک پوشش دهی خوب، تا حد معینی مانع خورندگی میشود، اما در زمینهایی با مقاومت پایین و محتوی نمک زیادی، این کار کافی نیست.

از آنجا که مقدار پتانسیل حفاظت بیش از حد برای فولادهای بتنی پیش تنیده، بر مبنای الکترود مس / سولفات مس، mV 1150-، است در هنگام اجرای سامانههای حفاظت کاتدی به روش اعمال جریان، باید نهایت دقت به عمل آید، در غیر این صورت، به دلیل تصاعد گاز هیدروژن در کاتد، ممکن است هم خوردگی تنشی و هم تردی هیدروژن رخ دهد.

به علاوه، ثابتهای میرایی سیمهای فولادی لخت که در درون بتن قرار دارند بسیار زیاد میباشد و در نتیجه، فقط طول کوتاهی از خط لوله را میتوان از یک نقطه مورد حفاظت قرار داد، و این موجود دلیل این است که چرا حتی استفاده از آندهایی با پتانسیل زیاد مانند منیزیم یا به طور خاص آندهای منیزیمی HP ممکن است باعث ایجاد حفاظت بیش از حد در مناطق نزدیک به آند شود، در نتیجه، در مورد حفاظت کاتدی به روش آند فداشونده، آندهای روی مناسبتر هستند چون حداکثر پتانسیل mV 1100- دارند.

مثال عملی طراحی دوره NACE برای آرماتورهای فولادی در سازه های بتنی

مقدمه

ایجاد تقویت در سازههای بتنی، میلههای مسلح استاندارد پا پیهای فولاد استحکام بالا (بتن از پیش تحت تنش قرار گرفته یا بعداً تحت کشش قرار گرفته) نامیده میشود. حفاظت کاتدی برای تقویت کنندههای فولادی در بتن میتواند از نوع اتصال اعمال جریان و با آند فدا شونده باشد. وظیفه آند در یک سامانه حفاظت کاتدی برای بتن مسلح، توزیع یکنواخت جریان به تمام سطوح فولاد درگیر است. در حفاظت کاتدی با اعمال جریان، از یک یکسو کننده و یک آند برای تبدیل تمام اجزاء تقویت کننده فولادی به کاتد استفاده میشود که در نتیجه خوردگی در سطح فولاد ایجاد نخواهد شد.

از طرف دیگر، یک سامانه حفاظت کاتدی با آند فدا شونده، نیاز به یکسو کننده ندارد، زیرا منبع جریان خود آند است. وقتی که دو فلز متفاوت (فولاد و آند فدا شونده) به یکدیگر متصل میشوند، یک پیل گالوانیک ایجاد میشود. در نتیجه جریان الکتریکی به صورت طبیعی از آند فدا شونده به فولاد از طریق بتن برقرار میشود. از آنجایی که مسلح سازی در بتن، در نزدیکی سطح و بسیار فشره انجام میشود، آند معمولاً کل سطح بتن را تحت پوشش قرار داده یا اینکه از آندهایی با فاصله کم استفاده میشود.

سازه های موجود

سامانه های اعمال جریان

سامانه حفاظت کاتدی شبکه تیتانیمی (Titanium mesh)

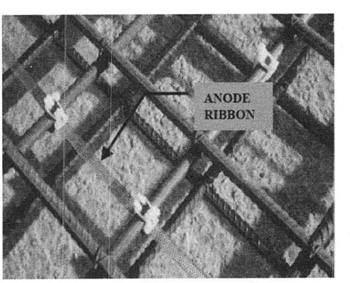

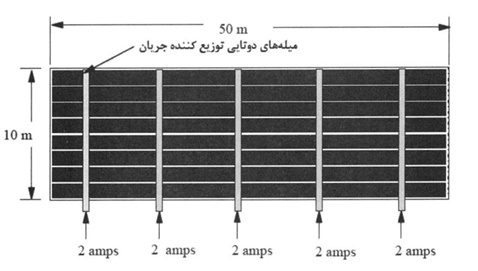

سامانه آندی شبکه تیتانیمی کاتالیز شده، شامل یک شبکه تیتانیمی توسعه یافته با یک کاتالیست اکسید فلزی مخلوط (MMO) است که بر سطح بتن اعمال میشود (شکل 9- 1).

سامانه آندی شبکه تیتانیمی.

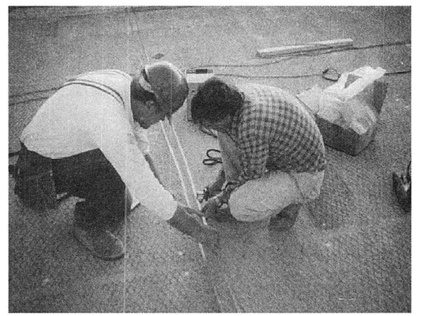

آندهای شبکه پس از تعمیر بتنهای آسیب دیده، با استفاده از بستهای پلاستیکی به سطح آماده شده بتن متصل میشوند. شبکه تیتانیمی با استفاده از جوش نقطهای، به یک میله توزیع کننده جریان (از جنس تیتانیم بدون روکش) متصل میشود. سپس شبکه آندی با ماده سیمانی مانند مخلوط بتن سیمان پرتلند یا شاتکریت (Shotcrete) پوشاننده میشود. سامانه آند شبکهای از جنس تیتانیم کاتالیز شده، اولین بار در سال 1985 معرفی شد و ر حال حاضر متداولترین سامانه حفاظت کاتدی برای سطح بدنه پلهایی است که برای یخزدائی در معرض محیط نمکی قرار میگیرند. سامانه شبکه تیتانیمی به عنوان بادامترین سامانه برای حفاظت از سازههای بدنه پلها شناخته میشود.

این سامانه برای حفاظت از شمعها (Pile) یا ستونهای بتنی نیز بکار میرود. پس از اینکه بتن آسیب دیده تعمیر شد، آندهای شبکه تیتانیمی بر روی سطوح بتن با استفاده از نوارپیچی در دور شمعها یا ستونها نصب میشوند. سپس آندها با استفاده از شانکریت یا شکلهای غیرفلزی بتن در مادهای سیمانی قرار داده میشود.

سامانه حفاظت کاتدی با استفاده از شبکه نوار (Ribbon) تیتانیمی

این سامانه شامل استفاده از یک نوار تیتانیمی با پوشش MMO و یک ملاط سیمانی غیر انقباضی به عنوان پوشاننده شیادار هست. عرض شبکههای نواری معمولاً 13 و یا 19 میلیمتر است. فاصله شیارها وابسته به چگالی فولاد بوده اما معمولاً بین 200 تا 400 میلیمتر از مرکز است. یک شیار بتن برای آند 13 میلیمتر، 16 میلیمتر عرض و 25 میلیمتر عمق دارد و برای آند 19 میلیمتر، 19 میلیمتر عرض و 32 میلیمتر عمق دارد. در نواحی که در آنها بتن دچار تخریب و یا پوستگی شه است میتوان نوارهای آندی را توسط گیرههای پلاستیکی به شبکه میلگردهای فولادی متصل کرد و با شاتکریت پوشاند.

میلههای تیتانیمی توزیع کننده جریان باعث ایجاد پیوستگی بین نوارهای آندی شده و به شبکه آندی در جهت عرضی، جوش نقطهای میشوند. این سامانه به خصوص برای سازههای بتنی که قادر به تحمل بار مرده اضافی یک لایه رویی بتن نیستند یا در جایی که اتصال لایه رویی برای پوشاندن شبکه آندی اهمیت دارد، دارای کاربرد است. بر روی شبکه میلگردهای فولادی باید پوشش کافی وجود اشته باشد.

شبکه نوار تیتانیمی

سامانه آندی گسسته

سامانه آندی گسسته، یکی از مقرون به صرفهترین سامانهها برای تیرها، شمعها و ستونها است. نصب این آندها نسبتاً آسان بوده و نیاز به برش وسیع و یا استفاده از روکشهای بتنی ندارند. آندهای گسسته معمولاً وارد حفرات دریل و عمق 20 الی 25 میلیمتر شده و توسط یک ملاط سیمانی غیرانقباضی پوشانده میشوند. طول و فاصله آندها، وابسته به چگالی فولاد و ملزومات حفاظتی برای حفاظت کاتدی است. چندین سامانه مختلف در دسترس هستند. این سامانهها شامل سامانه شبکه نوار تیتانیمی، آندهای سرامیکی و سیم تیتانیمی پلاتینیزه شده با پشتبند غنی از کربن هستند. چگالی جریان در فصل مشترک آند- بتن باید محدود به 220 میلیآمپر بر متر مربع باشد، در غیر این صورت ممکن است که تخریب چسب سیمان در فصل مشترک آند- بتن رخ دهد.

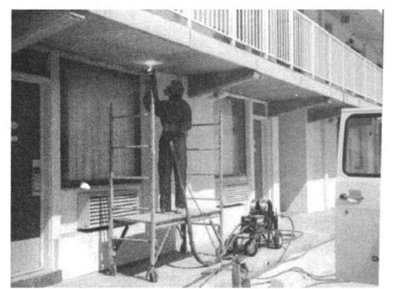

سامانه پوشش دهی روی به روش اسپری حرارتی

روش پوشش دهی روی در حفاظت کاتدی بتن مسلح، اولین بار توسط اداره حمل و نقل کالیفرنیا در سال 1983 انجام شد. فرایند پوشش دهی فلزی (Metalizing) شامل ذوب یک فلز یا آلیاژ به شکل سیم (معمولاً با قوس آمپراژ بالا) و اسپری کردن فلز مذاب بر روی بتن با هوای فشرده شده است. پوشش روی معمولاً با ضخامت فیلم 300 تا 400 میکرون اعمال میشود. از یک پد فلزی قرار گرفته در بتن برای اتصال آند به یکسو کننده استفاده میشود که با گذشت زمان به دلیل تبلور مجدد محصولات واکنش روی، استحکام پیوند افزایش پیدا میکند. سامانههای حفاظت کاتدی اعمال جریان با آند روی اسپری شده، در معرض اتصال کوتاه ناشی از خرکهای آماتور (Rebar chair) قرار دارند.

سامانه پوشش دهی تیتانیم به روش اسپری حرارتی

از آندهای تیتانیم اسپری شده برای حفاظت کاتدی بتن مسلح، برای سازههای مختلفی به صورت آزمایشی استفاه شده است. یک کاتالیست شیمیایی مایع بر سطح آند اعمال میشود تا امکان تخلیه جریان از آند را فراهم کند. اولین استفاده از این آندها در سال 1994 در پل خلیج دیو (Depoe) در ارگون (Oregon) صورت گرفت. نتایج کارهای میدانی انجام شده تاکنون نشان میدهد که این سامانهها ر جریانهای نسبتاً پایینی کار میکنند و در حال دستیابی به معیار حفاظت کاتدی فولاد در بتن هستند.

اعمال تیتانیم به صورت اسپری حرارتی، به دلیل سختی سیم تیتانیم و سایش نوکهای اسپری تا حدودی سختتر از اعمال روی است؛ اما تیتانیم در محیط نسبتاً خنثی بوده و اثرات محیطی مضری ندارد. در تئوری، از این آندها انتظار طول عمر بسیار بالا (یعنی بیش از 100 سال) میرود و در آینده در صورت نیاز میتوان کاتالیست مایع را بر روی سطح تیتانیم مجدداً اعمال کرد.

سامانه پوشش رسانا

پوششهای رسانان با استفاده از اعمال کربن بالا، یکی از اولین سامانه های آند بکار رفته در سازههای بتنی بودند. یکی از مزایای پوششهای رسانا، امکان اعمال آسان آنها بر روی سطوح نامنظم مانند پایههای پل و کف عرشه است. رنگ با استفاده از اسپری یا غلتک و برس بر روی سطح با ضخامتی در حدود 300 میکرون اعمال میشود. سیمهای توزیع کننده جریان از جنس نیوبیم پلاتینیزه شده معمولاً در فواصل 3 تا 6 متری قرار داده میشوند. پوشش رسانا مستقیماً بر روی این سیمها اعمال میشود و یا اینکه سیمها ر چسب رسانا قرار داده میشوند.

پوشش رسانا، سیاه رنگ بوده و بنابراین برای زیباسازی نیاز به یک رنگ رویی است. سامانههای رنگ رسانا در معرض اتصال کوتاه ناشی از خرکهای آرماتور موجود در سطح زیرین اجزاء سازه قرار دارند. عیب دیگر این سامانهها، عدم اطمینان از عمر طولانی در محیطهای دریایی به ویژه در مناطقی است که سطح در تماس با آب قرار دارد.

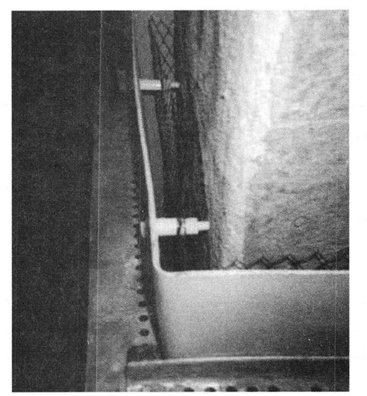

سامانه جکت یکپارچه برای شمع (integral pile jacket) (آند تیتانیمی)

سامانه دیگری که به عنوان سامانه جکت یکپارچه برای شمع شناخته میشود، در بسیاری از شمعکوبیها پلهای بتنی در فلوریدا بکار رفته است. در این سامانه از یک جکت فایبر گلاس از پیش ساخته شده که شبکه آندی با استفاده از خمیدگیهای خاصی به داخل جکت متصل شده است، استفاده میشود. سامانه جکت با استفاده از بندهای فشاری در شمع نصب میشود و فضای خالی بین جکت و سط بتن با ملاط سیمانی پر میگردد. سامانههای نصب شده با جکتهای شمع، در کنترل خوردگی در شمعهای پل در نواحی جز و مدی و پاششی موفق بودهاند.

مزیت دیگر این جکتها، عملکرد آنها به عنوان عایق الکتریکی و بنابراین جلوگیری از شار جریان از طریق آب دریا به فولاد غوطهور است. از آنجایی که آندهای تیتانیم کاتالیز شده نرخ مصرف بینهایت پایین و طول عمر بالایی (بیش از 75 سال) دارند، هزینههای آنها بسیار مطلوب است. شکل 9- 3، مثالی از یک سامانه جکت یکپارچه برای شمع با شبکه تیتانیمی در پلی در فلوریدا را نشان میدهد.

آندهای گالوانیک

تمام سامانههای حفاظت کاتدی با استفاده از آند فدا شونده، نیاز به برقراری اتصال فلزی به فولاد آرماتور دارند. نوع اتصال بستگی به ساخت سازه دارد. در مواری که از فولادهای استحکام بالا استفاده شده است مانند سازههای از پیش تحت تنش قرار گرفته یا بعداً کشیده شده (Pre-stressed or post-tensioned)، این اتصال معمولاً به صورت مکانیکی انجام میشود. در موارد دیگر، از لحیم کاری یا سایر روشهای حرارتی میتوان استفاده کرد.

آند تیتانیمی در یک جکت شمع.

سامانه پوشش دهی روی به روش اسپری حرارتی

از روی اسپری حرارتی شده نیز به عنوان یک آند فدا شونده برای سازههای بتن مسلح قرار گرفته در معرض اتمسفر استفاده شده است. روی خالص، با استفاده از تجهیزات استاندارد پوشش دهی فلزی (برای مثال اسپری شعلهای، قوس الکتریکی) بر سطح بتن اعمال میشود./ همانند تمام آندهای فدا شونده، وجود فلز در نزدیکی سطح که در عملکرد سامانه حفاظا کاتدی با اعمال جریان تداخل ایجاد خواهد کرد، تأثیر مخربی بر روی سامانه آند فدا شونده ندارد.

روی اسپری شده در ضخامتی در حدود 300 میکرون اعمال میشود. جریان حاصل از روی اسپری حرارتی شده در نواحی خشک، با زمان کاهش قابل توجهی پیدا میکند. روی برای سطوحی که دارای اندکی رطوبت بوده و فلز را فعال نگه میدارند، موثر است. برای سطوحی که در معرض غوطهوری پیوسته قرار دارند نباید از پوشش آند فدا شونده استفاده کرد، زیرا آند به واسطه تخلیه جریان به فلزات قرار گرفته در خارج از بتن مورد حفاظت، به سرعت خورده خواهد شد. برای این سامانه باید اتصال مناسبی با آرماتور فولای ایجاد کرد.

پوشش دهی آلیاژ آلومینیوم به روش اسپری حرارتی

این آلیاژ که حاوی آلومینیوم، روی و ایندیوم است به شکل سیم هستهدار تولید میشود که شامل یک غلاف بیرونی آلومینیومی و یک هسته تو خالی پر شده با پودر آلیاژ است. این آلیاژ با استفاده از تجهیزاتی اسپری قوس بر روی سطح بتن اعمال میشود (شکل زیر ). سامانه اسپری قوس الکتریکی از طریق تفنگ اسپری، همزمان دو سیم را با سرعتی یکنواخت تغذیه میکند. پس از اعمال ولتاژ به سیمها، قوس تشکیل میشود که در ادامه باعث ذوب شدن سیمها میگردد. سپس آلیاژ ذوب شده با استفاده از فشار هوای پنیوماتیک، بر روی سطح بتن حرکت داده میشود. ضخامت پوشش آندی توصیه شده، تقریباً 300 میکرون (12 میل) است.

اعمال اسپری قوس آند گالوانیک

طول عمر مورد انتظار از آند آلیاژ آلومینیوم، بسته به محیط اطراف بوده و بین 10 تا 15 سال است جریان خروجی از آند فدا شونده، با تغییرات رطوبتی نسبی، دما و میزان خیسی بتن متغیر است. بنابراین انتظار میرود که آند نصب شده بر روی سطح بتنی قرار گرفته در معرض محیط بسیار خورنده (ما و رطوبت نسبی بالا)، طول عمر کوتاهتری داشته باشد.

سامانه روی/ هیدروژل

این ماده شامل ورق روی به ضخامت 0/25 میلیمتر ادرای یک پشتبند چسبنده رسانای یونی (هیدروژل) است. تجهیزات یا مهارت مهندسی خاصی برای نصب این آند مورد نیاز نیست. کاغذ محافظ بهآسانی از پشت خط جدا شده و سپس آند، با فشار بر روی سطح بتن چسبانده می-شود. برای اعمال این آند، سطح بتن باید نسبتاً همواره و تمیز باشد. برای جلوگیری از ورود رطوبت، لبههای آند باید با عایق سیلیسیمی رزبندی شوند. این سامانه در چندین پروژه پل و بالکنهای مشترک در امتداد ساحل فلوریا نصب شده است.

جکت یکپارچه برای شمع با شبکه روی

سامانه جکت یکپارچه برای شمع با شبکه روی، برای حفاظت از نواحی پاششی و جزر و مدی شمعهای پل طراحی شده است. این سامانه شامل جکتهای فایبرگلاس متصل به هم با شبکه روی بسته شده به وجه داخلی مجموعه جکت است. فضای خالی بین جکت و شمع با یک ملاط سیمانی پر میشود. از آنجایی که این سامانه از پیشساخته شده، نصب آن بسیار آسان است.

سازه های جدید

سامانه حفاظت کاتدی با شبکه نوار تیتانیم

آندهای شبکهای نوار تیتانیم کاتالیز شده نیز برای حفاظت کاتدی سازههای بتنی جدی مناسب هستند. آنها در طول ساخت، با استفاده از گیرههای غیرفلزی خاصی به قفس آرماتور بسته میشوند (شکل 9- 5). هر کام از آندهای نواری شبکه برای دریافت جریان حفاظتی از یکسو کننده، به میلههای توزیع کننده جریان (از جنس تیتانیم بدون روکش) متصل میشوند. آندهای شبکه به میلههای توزیع کننده جریان (از جنس تیتانیم بدون روکش) متصل میشوند.

آندهای شبکه به میلههای توزیع کننده جریان، جوش نقطهای میشوند. فاصله آندها براساس چگالی جریان مورد نیاز در آرماتور و الگوی توزیع جریان پیشبینی شده محاسبه میشود. باید اطمینان حاصل کرد که فاصله آندها بیشتر از میزان محاسبه شده نباشد. استفاه از جریان خروجی بالاتر در فاصله بیشتر آندها، منجر به توزیع غیر یکسان و غیرقابل قبول جریان در طول قفس آرماتور خواهد شد. فاصله معمول آندها بین 200 تا 400 میلیمتر از مرکز آنها است.

آند تیتانیمی نصب شده در یک سازه جدید.

سامانه شبکه آندی تیتانیمی

از شبکه تیتانیمی نیز میتوان برای شمعها، ستونها و تیرهای بتنی جدید استفاده کرد. پس از نصب قفس آرماتور، شبکه تیتانیمی با استفاده از تسمههای پلاستیکی به لایه خارجی فولاد آرماتور متصل میشود. برای جلوگیری از برقراری اتصال کوتاه الکتریکی بین آندها و آرماتور، قبل از نصب آندهای تیتانیمی، شبکهای از جدا کنندههای پلاستیکی مستقیماً بر روی قفس آرماتور نصب میگردد.

شبکه تیتانیمی توسط جوش نقطهای به یک میله توزیع کننده جریان از جنس تیتانیم بدون روکش متصل میشود. پس از نصب سامانه حفاظت کاتدی، شبکه بتنی تکمیل خواهد شد. برای جلوگیری از جدایش بتن توسط شبکه تیتانیمی، چندین سوراخ در شبکه بریده میشود. معمولاً حفراتی به قطر 50 میلیمتر (2 اینچ) در فواصل تقریباً 300 میلیمتری (12 اینچ) ایجاد میشوند تا جریان بتن در طول بتنریزی بهبود پیدا کند.

مثالهای طراحی برای حفاظت از بدنه بتنی پلها

طراحی یک سامانه حفاظت کاتدی برای بدنه یک پل، شامل ترکیبی از عوامل تجربی و ویژه است. عوامل ویژه اصلی مورد نیاز عبارتاند از:

- ابعاد بدنه و واحدهای مربوط به آن

- الگوی آرماتور قرار گرفته در بدنه.

- نتایج ارزیابی شرایط پل که معمولاً شامل: – پتانسیلهای میلههای فولادی تقویت کننده (آرماتور)، غلظت یون کلر- عمق پوشش دهی آرماتور- پیوستگی الکتریکی آرماتور و سازههای فلزی دیگر- نواحی پیوسته شده بتن و- مقاومت بتن است.

- در دسترس بودن، موقعیت و نوع منبع تغذیه AC.

- طول عمر طراحی مورد نیاز برای سامانه حفاظت کاتدی.

اصلیترین ورودی تجربی، تخمین جریان مورد نیاز برای ایجاد حفاظت کاتدی مناسب است. میزان جریان مورد نیاز تعیین کننده نوع سامانه آندی، مقدار آند مورد نیاز، اندازه واحد یکسو کننده و اندازه کابلها و چیدمانها است. از آنجایی که طراحی حفاظت کاتدی برای سازههای بتن مسلح، کاملاً متفاوت از سازههای دیگر ارائه شده در این کتاب هستند، مثال انتخاب شده در این بخش، کلیتر از سایر مثالهای طراحی خواهد بود.

جریان مورد نیاز

جریان مورد نیاز، براساس چگالی جریان در هر مترمربع از سطح فولاد یا هر مترمربع از بدنه پل است. در چگالی جریانهای محاسبه شده براساس مساحت فولاد، معمولاً برای تعیین مساحت فولاد از کل مساحت فولاد آرماتور در بنه پل استفاده میشو. اگر جریان به طور مساوی در کل فولاد آرماتور در بدنه توزیع نشود، در بعضی از آرماتورهای فولادی محافظت کافی در برابر خورگی ایجاد نخواهد شد. نسبت شار جریان به هر کدام از آرماتورها، تابعی از هدایت بتن، عمق پوشش بالای هر کدام از آرماتورها و الگوی آرماتور است. برای در نظر گرفتن چنین تابع پیچیدهای، طراح باید سازه مور نظر را با سازههایی از همان نوع که جریان مور نیاز آنها به صورت تجربی به دست آمده است. مقایسه کند.

اگر تفاوت قابل توجه باشند، ممکن است که نیاز به ادههای تجربی دیگری باشد. برای تعیین مقادیر جریان مورد نیاز براساس مساحت بدنه نیاز به انجام این فرض است که الگوی فولاد آرماتور، در طول سطح، یکنواخت بوده و نسبت به مساحت بدنه به مساحت فولاد، ثابت است. طراحی بای برای تعیین فهرست و الگوی آرماتور، نقشههای هر کدام از بدنههای پل را بررسی کند. برای یک بدنه پل را با آرماتور دو لایه (double mat rebar)، مساحت آرماتور فولادی در حدود 85% مساحت پل خواهد بود.

محدوده متداول چگالی جریانهای بکار رفته در تخمین جریان مورد نیاز، از 5 تا 20 میلیآمپر بر مترمربع (0/5 تا 2/0 میلیآمپر بر فوت سریع) است. براساس مساحت آرماتور به بدنه ذکر شده در بالا، جریان 4/3 تا 16 میلیآمپر بر متر مربع (0/43 تا 1/7 میلیآمپر بر فوت مربع) از سطح بدنه خواهد بود. جریان مورد نیاز در شرایط واقعی، بیشتر و محدوده آنها از 7/5 تا 15 میلیآمپر بر مترمربع (0/75 تا 1/5 میلیآمپر بر فوت مربع) است. در مرحله طراحی یک سامانه حفات کاتدی، با ر نظر گرفتن ضریب اطمینان و تخلیه جریان غیر قابل پیشبینی احتمالی در نواحی موضعی از سامانه و همچنین نیاز به جریان بالاتر در مراحل اولیه عملکرد حفاظت کاتدی، از جریان بالاتری باید استفاده کرد.

مثال

بدنه پلی با مساحت 1000 مترمربع را در نظر بگیری. بررسی الگوی میلگردهای فولادی نشان میدهد که نسبت به ساخت فولاد به مساحت بدنه پل، یک به یک است. کل جریان مورد نیاز، به صورت محافظهکارانه 20 آمپر تخمین زده شده (1000 مترنربع × 0/2 آمپر بر مترمربع). پس از مشخص شدن جریان مورد نیاز، میزان آند تعیین خواهد شد. برای آند شبکهای از جنس تیتانیم با پوشش اکسیدی فلزی مخلوط (MMO)، حداکثر چگالی جریان در هر مترمربع از آند، معمولاً به 110 میلیآمپر بر مترمربع است. واکنش الکتروشیمیای در سطح آند، اکسیداسیون یونهای کلر یا هیدروکسیل است. نتایج این واکنشها، تولید آب و اکسیژن یا گاز کلر است.

واکنش و نرخ اکسیداسیون، تابع مستقیمی از چگالی جریان آند است. آزمایش نشان داده است که محصولات اکسیداسیون (اکسیژن و آب) وقتی که در چگالی جریانهای بیشتر از 110 میلیآمپر بر مترمربع تولید شوند میتوانند در بتن نفوذ کنند. برای جلوگیری از تخریب بتن بهواسطه تولید کلر در فصل مشترک آند- بتن، چگالی جریان آند باید کمتر از 110 میلیآمپر بر مترمربع باشد. با در نظر گرفتن عمر باقیمانده بدنه بتنی پل، حداقل عمر طراحی 40 سال در چگالی جریان 110 میلیآمپر بر مترمربع مورد نیاز است. مثالهای زیر نشان دهنده روند محاسبه میزان آندها هستند. سه نوع آند شبکهای تیتانیمی بوده و میزان خروجی جریان هر کدام با نوع مش متغیر است. خروجی آندها برحسب مساحت شبکه بدین صورت است.

- نوع 150 (جریان خروجی: 18/8 میلیآمپر بر مترمربع در 110 میلیآمپر بر مترمربع از سطح آند)

- نوع 210 (جریان خروجی: 24/4 میلیآمپر بر مترمربع در 110 میلیآمپر بر مترمربع از سطح آند)

- نوع 300 (جریان خروجی: 37/7 میلیآمپر بر مترمربع در 110 میلیآمپر بر مترمربع از سطح آند)

اگر جریان طراحی مورد نیاز، 20 میلیآمپر بر مترمربع از سطح بدنه پل و جریان آند شبکهای، محدود به 110 میلیآمپر بر مترمربع از سطح آند باشد، از شبکه نوع 210 استفاه میشود.

نواحی آندی

آندهای حفاظت کاتدی معمولاً به نواحی تأثیر گرفته در طول بدنه تقسیمبندی میشوند. تقسیمبندی برای مهندسین پل این امکان را فراهم میسازد که بتوانند حفاظت کاتدی را نسبت به حالتی که یک سامانه آندی برای کل بدنه در نظر گرفته شده است، با دقت زیادتری کنترل کنند. در داخل یک ناحیه نسبت به کل سامانه میتوان عیوب، تخریبها یا اتصالهای کوتاه را بسیار سریعتر تعیین کرد. اندازه یک ناحیه، یکی از عواملی است که طراح باید مشخص کند..

در نگاه اول، طراحی میتواند تعداد زیادی ناحیه کوچک برای کنترل بهتر سامانه را مشخص کند؛ اما عوامل اقتصادی نیز باید در نظر گرفته شوند. افزایش بیش از حد تعداد ناحیهها، هزینههای سامانه را افزایش خواهد داد. هر ناحیه نیاز به یک مدار کنترل یکسو کننده و کابل تغذیه از یکسو کننده به آند بدنه و سامانه اتصال به زمین جداگانه دارد. هزینههای کابل و کانالهای آنها نیز باید مورد ارزیابی قرار بگیرد. معمولاً یک ناحیه نیاز به حداقل یک الکترود مرجع و ترجیحاً دو الکترود برای اطمینان بیشتر دارد.

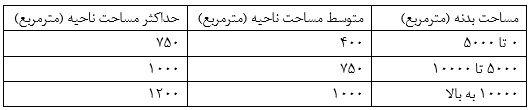

اندازه نواحی آندی، به مساحت بدنه و تغییر مساحت آرماتور در هر مترمربع از سطح بدنه بستگی دارد. نمونهای از راهنماهای بکار رفته در این مورد، در جدول 9- 1 ارائه شده است.

جدول 9- 1- اندازه نواحی آندی پیشنهادی

توزیع جریان

مرحله بعدی پس از تعیین میزان آند مورد نیاز، توزیع مؤثر جریان ر سامانه آندی است. هر کدام از سامانههای آندی، مقاومت طولی محدودی در برابر شار جریان دارند. مقاومت داخلی آند باعث تخلیه غیریکنواخت جریان در طول آند میشود. اگر جریان به صورت یکسان توزیع نشود، چگالی جریان آند بیشتر از 110 میآمپر بر مترمربع خواهد شد و یا به بخشهایی از بدنه پل، جریان کافی نخواهد رسید.

میله های تیتانیمی (بدون روکش) توزیع کننده جریان که به سامانه شبکه آندی متصل شدهاند، توزیع یکنواخت جریان را ایجاد میکنند. مقاومت میلههای تیتانیمی توزیع کننده جریان و آندهای شبکهای تیتانیمی، باعث افت ولتاژ در سامانه آندی میشود. از آنجایی که ولتاژ باعث جابجایی جریان از آند به فولاد آرماتور میشود، افت قابل توجه در ولتاژ منجر به افت جریان نیز خواهد شد. توزیع یکنواخت جریان از سطح آند میتواند منجر به یک یا چند مور زیر نیز شود:

- چگالی جریان ناکافی در فولاد برای نواحی دور از نقاط تزریق جریان آند.

- تخلیه بیش از حد جریان از آندها در نزدیکی نقاط تزریق جریان آند.

- تخریب بتن.

- کاهش عمر آند.

افت ولتاژ، بخش ذاتی یک شبکه الکتریکی است. به عنوان راهنما، افت ولتاژ باید به حدود 10% ولتاژ اولیه کاهش داده شود.

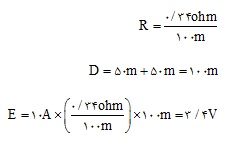

محاسبه افت ولتاژ در طول تمام سامانههای شبکه آندی، کاری پیچیده در آنالیز شبکه الکتریکی است. جزئیات مورد نیاز برای انجام این آنالیز، فراتر از محدوده این بخش است، اما میتوان از چند روش تخمینی برای به دست آوردن راهنماهایی در تعیین فاصله بین توزیع کنندههای جریان در سامانه آندی استفاده کرد. جریان در طول آند به صورت پیوسته تخلیه میشود. به دلیل افت ولتاژ ذاتی در آند، جریان یکنواخت نخواهد بود، اما جریان متوسط در امتداد تمام طول، برابر با نصف کل خواهد بود. افت ولتاژ در بخش آند را میتوان به صورت زیر تخمین زد:

که V افت ولتاژ در طول آند، I جریان خروجی از آند و R مقاومت خطی هادی آند میباشند. به طور کلی افت ولتاژ قابل قبول برای آند شبکههای تیتانیمی، کمتر از 300 میلی ولت است.

مثال- سامانه آندی برای آند شبکهای اکسید فلزی مخلوط (MMO) نوع 210

اطلاعات موجود:

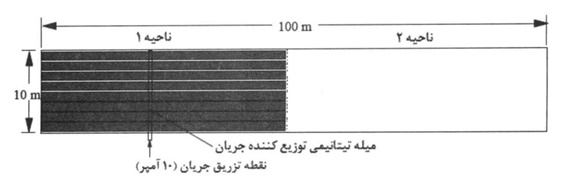

- اندازه بدنه پل (10 متر در 100 متر: 1000 متر مربع)

- دو ناحیه (هر کدام از ناحیهها 500 مترمربع)

- مقاومت آند شبکهای نوع 210: عرض 1/2 متر (0/046 اهم بر متر)

- میله تیتانیمی توزیع کننده جریان (0/049 اهم بر متر)

از آنجایی که عرض شبکه تیتانیمی، 1/2 متر است میتوان 8 ردیف شبکه آندی را با فاصلههای 5 سانتیمتری در جهت طولی بدنه پل قرار دارد.

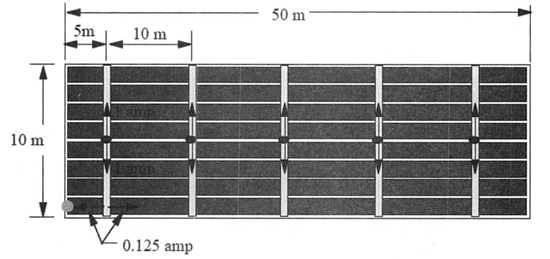

الف) فرض میشود که یک میله توزیع کننده جریان، در مرکز هر ناحیه در جهت عرضی بدنه قرار داده میشود و کابل مسی از یکسو کننده، در ابتدا میله توزیع کننده متصل میشود (شکل 9- 6). طول میله توزیع کننده، 10 متر و حداکثر فاصله از میله توزیع کننده و انتهای شبکه، 25 متر است.

جریان طراحی کل (Ianode) برای یک ناحیه (500 مترمربع) برابر است با:

![]()

افت ولتاژ (Vbar) در میله توزیع کننده جریان برابر است با:

![]()

جریان در نصف یک شبکه تیتانیمی برابر است با:

افت ولتاژ (Ianode) در شبکه آندی از میله توزیع کننده تا انتهای شبکه (25 متر طول) برابر است با:

![]()

بنابراین کل افت ولتاژ (Vtotal) در سامانه شبکه آندی برابر است با:

![]()

این مقدار بیشتر از معیار 300 میلیولت است.

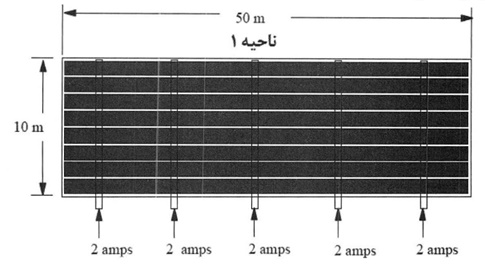

ب) اکنون فرض میشود که از 5 میله توزیع کننده جریان برای اعمال جریان به شبکه آندی استفاده میشود شکل

در این حالت، میزان جریان اعمالی به هر میله توزیع کننده جریان برابر خواهد بود با:

افت ولتاژ در میله توزیع کننده جریان برابر است با:

![]()

ج) برای کاهش بیشتر افت ولتاژ در میله توزیع کننده، دو گزینه وجود دارد:

گزینه 1: از میلههای توزیع کننده دوتایی استفاده شود. این کار مقاومت را نصف خواهد کرد.

گزینه 2: در صورت امکان، مکان اتصال کابل الکتریکی به مرکز میله توزیع کننده جابجا شود. این کار طول میله توزیع کننده و بنابراین جریان عبور از آن را نصف خواهد کرد.

در صورت گزینه 1 (شکل):

![]()

مقدار جریان از میله توزیع کننده تا انتهای یک شبکه آندی برابر است با:

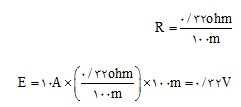

افت ولتاژ در شبکه آندی از میله توزیع کننده تا انتهای شبکه (5 متر طول) برابر است با:

![]()

بنابراین کل افت ولتاژ در سامانه شبکه آندی برابر است با:

![]()

در مورد گزینه 2 (شکل):

![]()

مقدار جریان از میله توزیع کننده تا انتهای یک شبکه آندی برابر است با:

افت ولتاژ در شبکه آندی از میله توزیع کننده تا انتهای شبکه (5 متر طول) برابر است با:

![]()

بنابراین کل افت ولتاژ در سامانه شبکه آندی برابر است با:

![]()

در این حالت کل افت ولتاژ، کمتر از 300 میلیولت است. بنابراین میتوان تعداد میلههای توزیع کننده را از 5 به 3 کاهش داد که در نتیجه افت ولتاژ برابر با 244 میلی ولت خواهد شد.

مشخصات یکسو کننده

مورد بعدی در طراحی، مشخصات یکسو کننده و کابلهای تغذیه آندها است. طراحی پایهای یک یکسو کننده، در مورد نوع کنترل خروجی، ورودی برق AC ، خروجی برق DC و تجهیزات جانبی است. عوامل کابلکشی AC و DC شامل ظرفیت حامل جریان، مقاومت طولی و نوع عایق است.

ورودی AC یکسو کننده معمولاً توسط منبع برق در دسترس در نزدیکی پل تعیین میشود. خروجی DC یکسو کننده توسط جریان طراحی کل در هر ناحیه (شامل تمام ضرایب اطمینان) و ولتاژ مورد نیاز این جریان تعیین میشود. ولتاژ تابعی از مقاومت آند نسبت به آرماتور و همچنین مقاومت مدار کابلهای DC است. مقاومتهای آند نسبت به آرماتور، متغیر بوده و بستگی به چیدمان آند، مساحت آرماتور و دما و مقاومت بتن دارند، اما برای یک مترمربع از بدنه پل، معمولاً مقاومت پیشبینی شده در هر ناحیه، از تقسیم مقاومت یک مترمربع بر کل مساحت ناحیه به دست میآید. برای یک بدنه پل مشخص میتوان این مقادیر را در طول تغییرات فصلی مشاهده کرد.

برای بدنه پلی به مساحت 1000 مترمربع که به دو ناحیه مساوی (هر کدام 500 مترمربع) تقسیم شده است، مقاومت بین آند و فولاد آرماتور برای یک ناحیه، 0/1 تا 0/4 اهم است. در مقاومت 0/4 اهم، ولتاژ مورد نیاز برای ایجاد جریان 10 آمپر در یک ناحیه، برابر با 4 ولت است.

طراح حفاظت کاتدی باید در نظر داشته باشد که ولتاژ یکسو کننده بکار رفته در طراحی آند در بالا، براساس معیار افت ولتاژ 300 میلی ولت در آند، ولتاژ در نقطه اتصال بین نقطه تزریق جریان و دورترین نقطه آند است.

هر گونه افت ولتاژ در کابلهای مثبت و منفی مدارها بین یکسو کننده و اتصال به آند باید به حداکثر ولتاژ DC برای طراحی یکسو کننده افزوده شود. افت ولتاژ کابلها باید به حداقل رسانده شود تا از مصرف غیرضروری نیروی برق جلوگیری به عمل آید. برای اهداف طراحی، افت ولتاژها در مدار کابلکشی باید محدود به 10% ولتاژ مورد نیاز در محل تزریق حریان به آند شود. مثالهای محاسبه و در نظر گرفتن این افت ولتاژ کابلها، در بخش کابلکشی DC در این فصل آمده است. ولتاژ خروجی طراحی شده برای مدار یکسو کننده، کل ولتاژ مورد نیاز برای اعمال جریان حفاظت کاتدی از آند به فولاد آرماتور به اضافه افت ولتاژ در کابلهای مثبت و منفی از یکسو کننده و همچنین یک ضریب اطمینان است.

طراحی ولتاژ یکسو کننده برای مثال ارائه شده، شامل مؤلفههای زیر است:

الف) ولتاژ مورد نیاز در آند = 4/0 ولت

ب) افت ولتاژ در سامانه آندی = 0/244 ولت

ج) افت ولتاژ در کابلهای DC شود = 0/4 ولت (10% الف)- فرض شده- در زیر محاسبه میشود.

د) ولتاژ مورد نیاز در یکسو کننده = 4/644 ولت (مجموع الف، ب و ج)

ه) افزودن 50% ضریب اطمینان = 2/322 (50% د)

و) ولتاژ طراحی یکسو کننده = 6/966 ولت

یکسو کننده شامل 2 مدار (یکی در هر ناحیه) خواهد بود. هر مدار، حداقل 10 ولت و 10 آمپر فراهم خواهد کرد. ضریب اطمینان 50% به ظرفیت ولتاژ یکسو کننده اضافه شده است. حال طراح بای از کاتالوگ سازنده یکسو کننده کمک بگیرد. اکثر سازندهها، یکی سری یکسو کنندهها با مشخصات استاندارد تولید میکند. مشخصات غیراستاندارد برای یکسو کننده میتواند هزینههای یک یکسو کننده را افزایش دهد.

تصمیم مهم بعدی، انتخاب نوع کنترل یکسو کننده است. این مورد شامل گزینه های زیر است:

- حالت ولتاژ ثابت. در حالت ولتاژ ثابت، ولتاژ خروجی DC یکسو کننده، در مقداری ثابت نگه داشته میشود. تغییرات در بتن (برای مثال رطوبت، مقدار کلر، دما) بر مقاومت الکتریکی بتن موثر بوده و در نتیجه باعث ایجاد تغییراتی در خروجی جریان DC خواهد شد.

- حالت جریان ثابت. اگر نوسانات خروجی جریان DC، اهمیت داشته باشد میتوان از یک یکسو کننده جریان ثابت برای اعمال جریان ثابت استفاده کرد.

یکسو کننده ممکن است شامل اندازه گیرندههای داخلی، جای پریز برای آزمایش ابزارها، مدارهای هشدار، ساعت و غیره باشد. هدف از این موارد، به دست آوردن اطلاعات سامانه در حال کار برای کاربر یا برای آسان شدن پایش در آینده است؛ اما از این تجهیزات برای نگهداری سامانه نیز استفاده میشود. برای یکسو کنندهای با کاربرد معمولی، تجهیزات جانبی کمتر و هزینههای تعمیر و نگهداری کمتری مورد نیاز است. در تعیین مشخصات یک یکسو کننده، فقط گزینههای مورد نیاز برای اعمال جریان حفاظت کاتدی و نگهداری مقرون به صرفه سامانه ذکر میشود.

طراح باید در هنگام انتخاب روش بررسی یکسو کننده، موقعیت آن را در نظر داشته باشد. در مورد اندازه گیرندههای مجزا میتوان از تجهیزات دستی استفاده کرد. گزینه دیگر پایش از راه دور با استفاده از اتصالات تلفن به یک مودم در داخل یکسو کننده است. یکسو کننده، دستگاه سادهای است که میتواند برای چندین سال کار کند. بعضی از تجهیزات و گزینههای موجود در یکسو کننده ممکن است هزینههای نگهداری آن را افزایش دهند. هر کدام از این گزینهها باید از لحاظ صرفه اقتصادی به دقت مورد ارزیابی قرار بگیرند.

کابلکشی DC

کابلهای DC، خروجی مثبت یکسیو کننده را به آند و خروجی منفی آن را به فولاد آرماتور متصل میکنند. شار جریان در این کابلها باعث ایجاد افت پتانسیل میگردد. اگر افت پتانسیلها بیش از حد باشد، ممکن است ولتاژ در دسترس بین سامانه آندی و فولاد آرماتور برای ایجاد جریان حفاظتی مورد نیاز از آندها به آرماتور ناکافی باشد. افت ولتاژها را میتوان با استفاده از قاتون اهم برای کابلهای مختلف محاسبه کرد.

مثالها

محاسبه افت ولاژها برای مدارهایی با کابلهای مختلف در زیر آمده است:

حداکثر جریان طراحی برای هر مدار = 10 آمپر

= D1 فاصله از یکسو کننده تا نقطه تزریق جریان به آند = 50 متر

= D2 فاصله از یکسو کننده تا نقطه منفی = 50 متر

= D کل فاصله = D1 + D2 100 متر

انتخاب اندازه کابل

به طور کلی، مقاومت اندازهها مختلف 100 متر کابل در 20 درجه سانتیگراد برابر است با:

کابل AWG No. 2/0: 0/026 اهم

کابل AWG No. 0/1: 0/032 اهم

کابل AWG No. 2: 0/051 اهم

کابل AWG No. 4: 0/082 اهم

کابل AWG No. 6: 0/13 اهم

کابل AWG No. 8: 0/21 اهم

کابل AWG No. 10: 0/33 اهم

کابل AWG No. 12: 0/52 اهم

کابل AWG No. 14: 0/83 اهم

اگر از کابل مسی AWG No. 10 استفاه شود:

(بزرگتر از 0/4 ولت یا 10% ولتاژ مورد نیاز در آند)

اگر از کابل مسی AWG No. 0/1 استفاه شود:

(کمتر از 0/4 ولت یا 10% ولتاژ مورد نیاز در آند)

بنابراین در این مثال، کابل AWG No. 0/1 انتخاب میشود. وقتی که مقاومت آند- آرماتور (0/4 اهم) و مقاومت کابل (0/032 اهم) با هم جمع میشوند، مقاومت کل برابر با 0/43 اهم میشود. بنابراین این ناحیه نیاز به حداقل 4/3 ولت DC و 10 آمپر DC دارد. در عمل برای در نظر گرفتن ضریب اطمینان، ولتاژ و جریان بیشتری انتخاب میشود. مقدار ضریب اطمینان بکار رفته توسط طراح، به دقت دادههای طراحی استفاده شده در محاسبات بستگی دارد. به طور کلی، ضریب اطمینان 50% استفاده میشود که بنابراین نتیجه نهایی در این مورد، 8 ولت و 15 آمپر است.

تا اینجا روشهای محاسباتی پایهای، ارائه شدند. مهندس طراح میتواند بین هزینه نیروی برق، هزینه سینی کابلها، هزینه کابلها و هزینه یکسو کننده با مقایسه جایگزینهای موجود تعادل ایجاد کند. به دلیل تفاوت در طول عمر طراحیها، هزینههای جاری و در نظر گرفتن تمام کابران استفاده کننده از این کتاب، تجزیه و تحلیل اقتصادی خاصی در این فصل نیامده است. فرض بر این است که مهندس طراح با تجزیه و تحلیل اقتصادی آشنا بوده و یا مهندس طراحی، مراجعی برای این امر در دسترس دارد.

الکترودهای مرجع

الکترودهای مرجع؛ نشانهای از کارایی سامانه حفاظت کاتدی بوده و برای تنظیم و ارزیابی آن بکار میروند. جریان حفاظت کاتدی برای نگه داشتن سطح انرژی فولاد آرماتور بکار میرود. الکترودهای مرجع دائمی قرار گرفته در داخل بدنه پل، ابزاری برای اندازهگیری سطح انرژی به صورت اختلاف پتانسیل بین فولاد و الکترود مرجع هستند.

برای نصب دائمی الکترود مرجع در بدنه پلها، از الکترودهای مس- سولفات مس به دلیل عدم پایداری طولانی مدت آنها در بتن، به ندرت استفاده میشود. الکترود مرجع پیشنهادی در این قسمت، نقره- کلرید نقره یا دیاکسید منگنز است.

پس از مشخص شدن نوع الکترود، تعداد و مکان نصب آنها باید مشخص شود. باید در نظر داشتن این نکته که وظیفه یک الکترود مرجع، نشان دادن سطح حفاظت کاتدی است، الکترودها باید در نواحی که بیشترین احتمال خوردگی را دارند یا نیازمند بیشترین مقدار از جریان حفاظت کاتدی هستند، قرار داده شوند. الکترودهای مرجع باید در مناطق زیر نصب شوند:

الف) مکانهای دارای میزان بالای یون کلر.

ب) مکانهای دارای الگوهای فشرده از آرماتور.

ج) مکانهای دور از محل تزریق جریان آند یا در وسط بین محلهای تزریق جریان آند.

تعداد الکترودهای مرجع تا حدودی اختیاری است. هر ناحیه آندی باید حداقل یک الکترود مرجع داشته باشد. اگر نواحی کوچک هستند (500 متر مربع یا کمتر)، یک الکترود مرجع میتواند کافی باشد؛ اما در نواحی بزرگتر (500 متر مربع به بالا) ممکن است تغییراتی در الگوی آرماتور یا میزان کلر به وجود آب که در این موارد نیاز به قرار دادن یک جفت الکترود مرجع است. مهندس پل نیز باید تعداد بیش از حد الکترودهای مرجع را در نظر بگیرید. به عنوان یک راهنما، در هر 500 مترمربع از بدنه پل، یک الکترود مرجع برای پایش مقادیر پتانسیل حفاظت کاتدی مناسب خواهد بود.

خلاصه

پس از اینکه طراحی سامانه حفاظت کاتدی کامل شد، موارد زیر تعیین شدند:

الف) تعداد و اندازه نواحی آندی.

ب) نوع آند مورد نیاز.

ج) تعداد آندهای مورد نیاز.

د) اندازه و فاصله هر کدام از بخشهای آندی بر روی بدنه.

ه) مکان تزریق جریان به سامانه آندی.

و) گزینهها و مشخصات یکسو کننده.

ز) اندازه کابلهای DC.

ی) تعداد و مکان الکترودهای مرجع.

با تشکر از مطالب کامل و جامع

حفاظت كاتدی كجا و كی اجباری میشود؟

.