حفاظت کاتدیک شناورها چیست؟

1- اصول حفاظت کاتدی شناورها به روش آند فداشونده و الزامات آن

1-1- تعریف خوردگی و تشریح خوردگی گالوانیک

خوردگی را می توان تخریب یک ماده معمولاً یک فلز یا از دست رفتن خواص آن از طریق واکنش با محیط اطراف تعریف نمود.

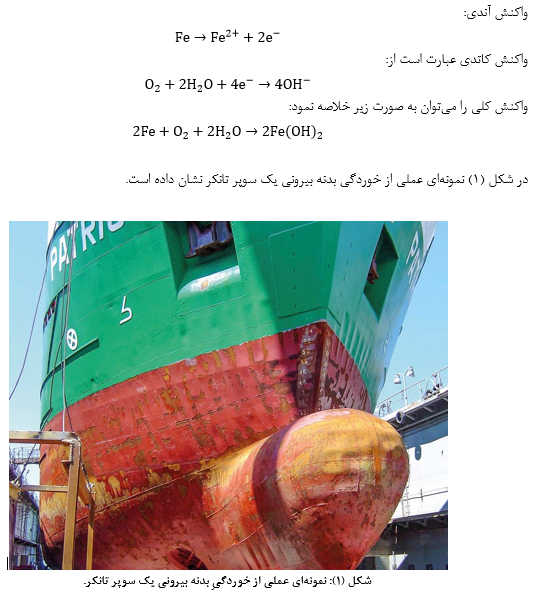

به عنوان مثال، برای شناورهای نظامی، خوردگی بدنه بیرونی آن¬ها که در اغلب موارد از جنس فولادهای کربنی کم آلیاژ هستند، بوسیله واکنش با اکسیژن موجود در آب دریا رخ می دهد. اساساً، هنگامی که فولاد در آب دریای حاوی اکسیژن حل شده قرار می-گیرد، خوردگی بر طبق واکنش¬های زیر پیشرفت می¬نماید:

مطالب مرتبط : خوردگی جریان سرگردان در حفاظت کاتدیک

همچنین واکنش های فوق می توانند به هنگام تماس فولاد با یک فلز نجیب نظیر آلیاژ نیکل- آلومینیوم- برنز (NAB Alloy) تشدید شده و با سرعت بالاتری رخ دهند.

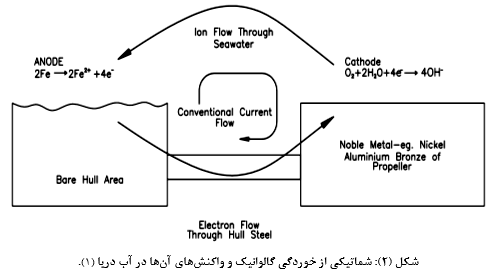

به این نوع خوردگی، خوردگی گالوانیک یا دو فلزی اطلاق می¬گردد. به عنوان مثال، در صورت عدم رعایت الزامات حفاظت از خوردگی، وقوع خوردگی گالوانیکی بدنه فولادی شناورها در مجاورت با پروانه-های¬شان که معمولاً از جنس آلیاژ NAB می¬باشند، محتمل است. در شکل (2) بصورت شماتیکی فرآیند خوردگی گالوانیک بدنه فولادی یک شناور در مجاورت پروانه با جنس NAB نشان داده شده است.

همانطور که از شکل (2) مشخص است، واکنش خوردگی (واکنش آندی) بر روی سطح آهن متمرکز است. در اثر انجام این واکنش، جریان الکتریکی از سطح آهن به درون محلول و سپس از محلول به سطح آلیاژ NAB وارد می شود.

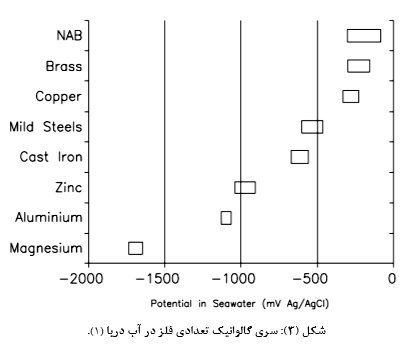

اساساً خوردگی در آب دریا یک فرآیند الکتروشیمیایی است. مشابه هر واکنش شیمیایی، واکنش خوردگی نیز بدون تأثیر هر گونه عامل خارجی بصورت خودبخود پیشرفت می¬کند. در حقیقت، نیروی محرکه انجام واکنش¬های خوردگی، اختلاف پتانسیل مدار باز میان اجزاء فلزی دخیل در واکنش خوردگی است. در شکل (3)، گرافی از پتانسیل نیم پیل تعدادی فلز که در صنایع کشتی¬سازی کاربرد دارند نسبت به الکترود مرجع Ag/AgCl نشان داده شده است. این گراف به سری گالوانیک معروف است.

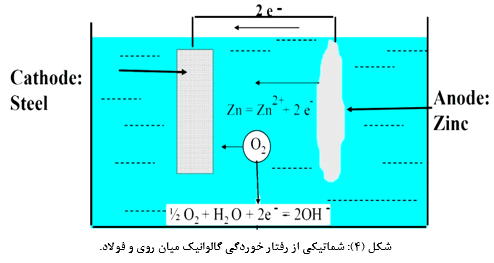

در سری گالوانیک هر چقدر فلز در بخش بالاتری قرار داشته باشد، دارای پتانسیل نیم پیل مثبت¬تری بوده و نسبت به خوردگی مقاوم¬تر است؛ و بر عکس، هر چقدر فلز در این سری در بخش پایین¬تری باشد، دارای پتانسیل نیم پیل منفی¬تری بوده و نسبت به خوردگی دارای مقاومت کمتری است. هنگام اتصال این دو فلز، با تشکیل یک پیل گالوانیک، خوردگی در فلز با پتانسیل نیم پیل منفی¬تر متمرکز خواهد بود. شماتیک چنین رفتاری در شکل (4) ارائه شده است.

مطالب مرتبط : کنترل و پایش حفاظت کاتدیک

1-2- تعریف حفاظت کاتدی و بیان مبانی آن

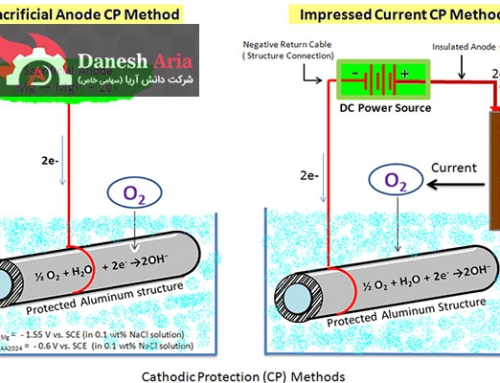

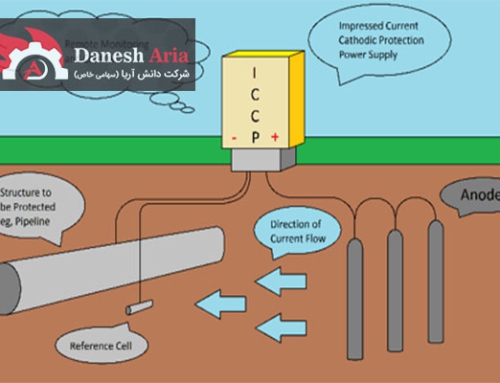

مطابق تعریف استاندارد ISO 8044، حفاظت کاتدی یک تکنیک الکتروشیمیایی است که بر اساس آن پتانسیل فلز تا حدی کاهش می¬یابد که از سرعت خوردگی آن بصورت قابل ملاحظه¬ای کاسته شود. اساساً، حفاظت کاتدی را به دو روش می¬توان اجرا نمود:

1) توسط آندهای فداشونده (گالوانیک)؛ یا ( زینک آند ، آلومینیوم آند، منیزیم آند)

2) توسط آندهای تزریق جریان (خارج از محدوده این مقاله است).

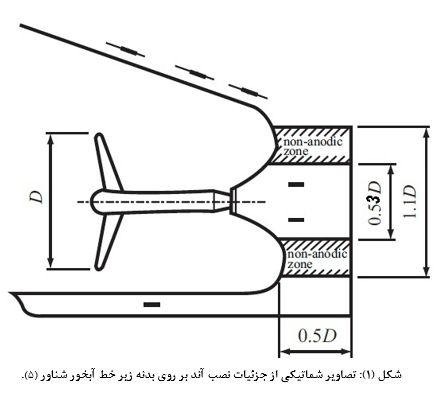

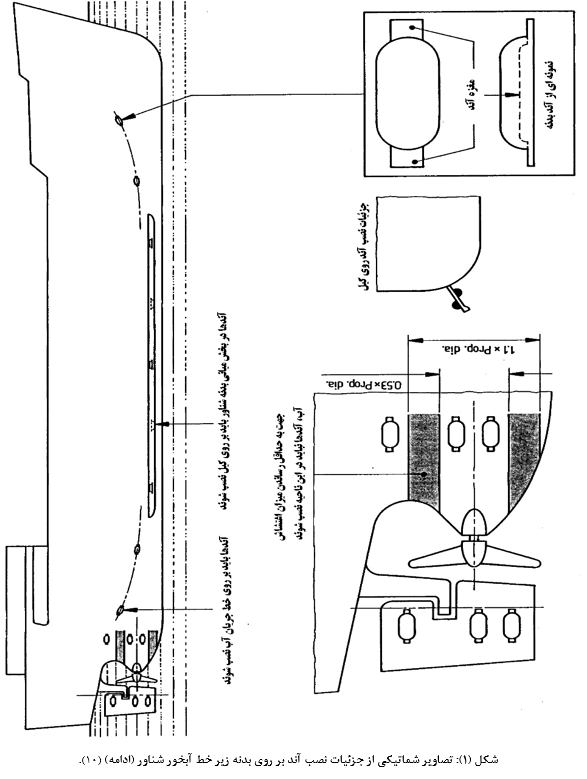

حفاظت کاتدی به روش آند فداشونده بر مبنای اصول پیل گالوانیکی با دو الکترود فلزی غیر همجنس استوار می¬باشد. در چنین پیل گالوانیکی¬ای فلزی که موقعیت آن در سری گالوانیک پایین¬تر است (فلز فعال¬تر یا آند)، در طی زنجیره¬ای از واکنش¬های ¬الکتروشیمیایی مصرف شده و الکترون¬های تولید شده از آن از طریق یک اتصال فلزی هادی به فلز دیگر (فلز کمتر فعال یا کاتد) منتقل خواهند شد. در شکل (5) نمونه¬هایی از بکارگیری این سیستم در حفاظت از بدنه شناورهای با تناژ بالا نشان داده شده است.

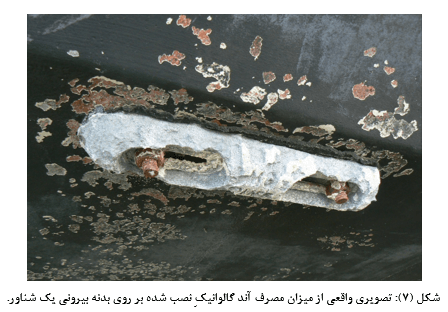

در شکل (7)، تصویری واقعی از میزان مصرف آند گالوانیکِ نصب شده بر روی بدنه بیرونی یک شناور نشان داده شده است. در حقیقت، میزان و نرخ مصرف آندهای گالوانیک وابستگی زیادی به کیفیت پوشش موجود در اطراف آن¬ها دارد. این بدان معنی است، هر چقدر کیفیت پوشش اطراف کمتر باشد میزان و نرخ مصرف آندهای گالوانیک بیشتر می باشد.

1-3- پارامترهای حفاظت کاتدی شناورها

1-3-1- مقاومت الکتریکی ویژه آب دریاها و اقیانوس¬ها

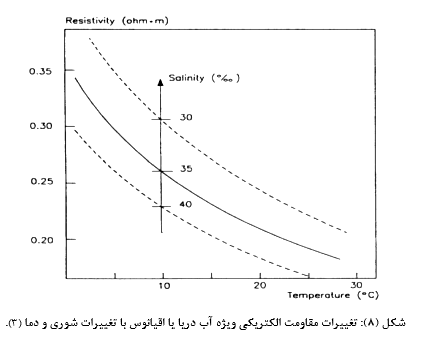

یکی از مهم¬ترین پارامترهای طراحی سیستم¬های حفاظت کاتدی در آب دریاها و اقیانوس¬ها، مقاومت ویژه الکتریکی آن¬ها است. این پارامتر معیاری از میزان خورندگی آب می¬باشد. این بدان معنی است که هر چقدر مقاومت الکتریکی ویژه کمتر باشد، خوردگی با شدت بیشتر و هر چقدر مقاومت الکتریکی ویژه بیشتر باشد، خوردگی با شدت کمتری رخ می¬دهد. دو عامل مهم بر این پارامتر تأثیرگذارند؛ که به ترتیب عبارتند از:

1) میزان شوری آب دریاها و اقیانوس¬ها؛ و

2) دمای آب دریاها و اقیانوس¬ها

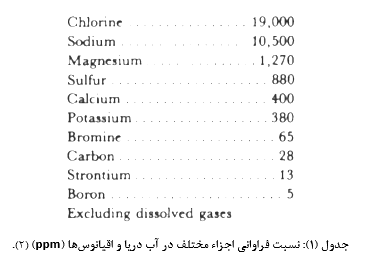

اساساً در طراحی سیستم حفاظت کاتدیِ شناورها، آب دریاها و اقیانوس¬ها بر مبنای غلظت نمک¬شان دسته¬بندی می¬شوند. برای آب دریاها و اقیانوس¬ها، مقدار این پارامتر در بازه %4-3 قرار دارد. غلظت نمک آب دریاها و اقیانوس¬ها بر حسب شوری آب سنجیده می¬شود؛ که این پارامتر از مجموع نمک¬های محلول در آن¬ها حاصل می¬شود. بیشترین ترکیب نمکی موجود در آب دریاها و اقیانوس¬ها، کلرید سدیم (NaCl) است. به عنوان یک نمونه، نسبت فراوانی اجزاء موجود در آب دریاها و اقیانوس-ها در جدول (1) آورده شده است.

بطورکلی، مقدار شوری آب دریاها و اقیانوس¬ها، از فرمول زیر قابل محاسبه است (2):

salinity = 1.8 x chlorinity

در گراف شکل (8)، رابطه مقاومت الکتریکی ویژه آب دریا یا اقیانوس با تغییرات شوری و دما نشان داده شده است.

1-3-2- غلظت اکسیژن آب دریا و سرعت حرکت شناور

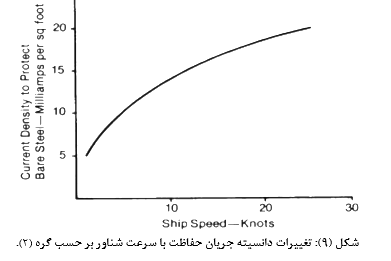

نرخ خوردگی فولادها و سایر فلزات در دریا و اقیانوس¬ها به میزان دسترسی اکسیژن به سطح آن¬ها وابسته است. اساساً هر چقدر میزان این دسترسی بیشتر باشد، سرعت خوردگی نیز بالاتر خواهد بود؛ لذا به دانسیته جریان بیشتری برای حفاظت کاتدی نیاز است. سرعت و میزان این دسترسی را فاکتورهای مهمی نظیر عمق آب، موقعيت جغرافيايي، دما، شوري، تغييرات فصلی و به صورت قابل ملاحظه¬ای سرعت حرکت شناور تعیین می¬کند. در شکل (9) تغییرات دانسیته جریان حفاظت مورد نیاز بدنه فولادی لخت یک شناور با تغییرات سرعت آن نشان داده شده است.

1-3-3- کیفیت پوشش

عملاً حفاظت کاتدی سطوح بیرونی شناورها بدون همراهی با پوشش¬های حفاظتی بی معنا است. البته در این میان پروانه شناورها به دلیل شرایط کاری ویژه از این قاعده مستثنی هستند. در حقیقت، پوشش¬ها اولین سد دفاعی جهت اجتناب از خوردگی فلز زیرلایه به هنگام تماس با آب دریاها و اقیانوس¬ها هستند. پوشش¬ها با توجه به خاصیت حائل کنندگی خود مانع از رسیدن آب به سطح زیرین می¬شوند. تحت چنین شرایطی چنانچه سیستم حفاظت کاتدی اجرا شود، به دلیل تقاضای بسیار ناچیز جریان حفاظت، نرخ مصرف آندها بسیار اندک است. با گذشت زمان و به دلیل شرایط کاری، پوشش اعمال شده دچار خسارت می¬گردد؛ که این موضوع به شدت بر روی میزان تقاضای جریان حفاظت فلز زیرلایه تأثیرگذار است. این افزایش تقاضای جریان حفاظت منجر به مصرف بیشتر آندها می¬شود.

1-3-4- اثرات نیروی درگ ناشی

یکی از عوامل مؤثر بر نیروی درگ وارد بر یک شناور تعداد آندهای گالوانیک متصل به بدنه آن می¬باشد. لذا در مرحله طراحی احتمال افزایش نیروی مقاوم در برابر حرکت شناورهای دریایی که ناشی از این آندها می¬باشد می¬بایست لحاظ گردد. بطورکلی فاکتورهای مرتبط با آندها که بر نیروی درگ تأثیر دارند، عبارتند از:

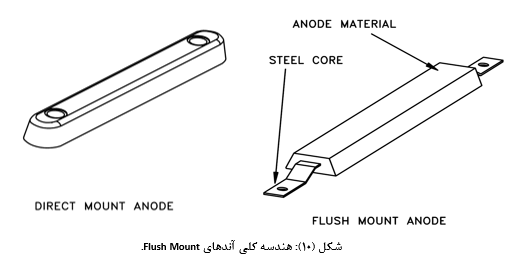

الف) شکل آند: اساساً کلیه آندها جهت نصب بر روی بدنه بیرونی شناورها باید یا از نوع آندهای Flush Mount، و یا از نوع آندهای Direct Mount باشند. هندسه کلیِ این دو آند در شکل (10) نشان داده شده است.

ب) توزیع آندها: آندها معمولاً در امتداد خط جریان آب دریا بر روی بدنه شناور یا به صورت گروهی و یا بصورت منفرد توزیع می¬شوند.

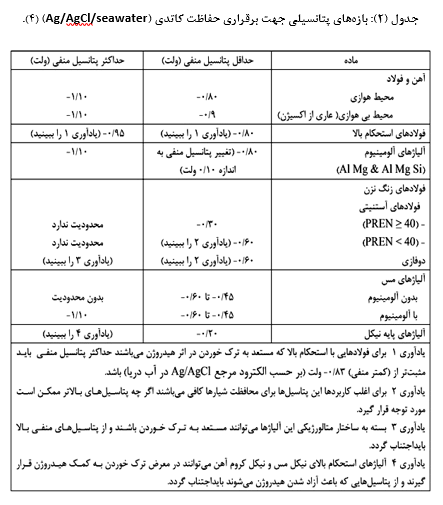

1-4- معیار ارزیابی حفاظت کاتدی

از آنجايي كه اساس حفاظت¬ كاتدي با آندهای گالوانیک بر مبناي واكنش¬هاي الكتروشيميايي استوار است، استفاده از معيارهاي الكتروشيميايي جهت تعیین سطح حفاظت ایجاد شده و همچنین پایش این سیستم از اهمیت به سزایی برخوردار است. علاوه بر معیارهای الكتروشيميايي، بازرسي¬هاي غيرمخرب نيز جهت تعيين شرايط واقعي سازه قابل استفاده هستند، اما از آنجايي كه در برخي موارد دسترسي به نقطه¬ مورد نظر با محدوديت¬هايي مواجه مي¬شود، استفاده از معيارهاي الكتروشيميايي كاربردي¬تر مي¬باشد. متداول¬ترين و کاربردی¬ترین معيار الكتروشيميايي جهت ارزيابيِ وضعیت یک سیستم حفاظت کاتدی، بررسی اختلاف پتانسيل ميان سازه تحت حفاظت (بدنه بیرونی) و آب دریا مطابق با الزامات استانداردهای معتبری چون ISO 12473 است. در جدول (2) که از این استاندارد استخراج شده بازه¬های پتانسیل حفاظت برای چند آلیاژ پر کاربرد دریایی آورده شده است.

چنانچه هنگام حفاظت کاتدی، پتانسیل فلز کماکان از حداقل پتانسیل منفی جدول (2) مثبت¬تر باشد، خوردگی متوقف نشده و حفاظت کاتدی مؤثر نمی¬باشد. در پتانسیل¬هایی منفی¬تر از حداکثر پتانسیل منفی با توجه به کیفیت و نوع پوشش و همچنین جنس فلز امکان وقوع پدیده¬های جدایش کاتدی و تردی هیدروژنی وجود دارد.

1-4-1- معیار پتانسیل برای مخازن و بدنه فولادی شناورها

در حالت ایده¬آل، طراحی حفاظت کاتدی بدنه فولادی شناورها با این فرض انجام می¬شود که پتانسیل آن¬ها نسبت به الکترود مرجع Ag/AgCl/seawater دقیقاً V 80/0- باشد. با این حال، بدلیل وجود انحراف از شرایط ایده¬آل، مطابق جدول (2) بازه-های پتانسیل حفاظت برای فولادها تعریف می¬گردد. بطورکلی، معيارحفاظت ¬كاتدي برای بدنه فولادی شناورها تابعی از استحکام فولاد بکار رفته در ساخت آن¬ها است. لذا با تعین میزان استحکام تسلیم فولاد می¬توان از معیار پتانسیل بیان شده در جدول (2) استفاده کرد. اساساً فولادهایي با استحکام تسلیم پایینی حداقل MPa550 جزء فولادهای پراستحکام دسته-بندی می¬شوند. بصورت خاص، حفاظت بیش از حدِ تعدادی از فولادهای با استحکام تسلیم پایینی حداقل Mpa 700 مي-تواند منجر به ترك خوردن تنشي هيدروژني (HISC) آن¬ها گردد (3).

1-4-2- معیار پتانسیل برای پروانه شناورها

در حالت ایده¬آل، طراحی حفاظت کاتدی پروانه شناورها با این فرض انجام می¬شود که پتانسیل آن¬ها نسبت به الکترود مرجع Ag/AgCl/seawater نیز دقیقاً V 80/0- باشد. این پتانسیل یکسان طراحی، از اصل ضرورت وجود پیوستگی الکتریکی میان بخش¬های مختلف یک سازه کلی تحت حفاظت ناشی می¬شود. معمولاً، جنس پروانه شناورها از آلیاژهای پایه مس (بصورت خاص NAB) می¬باشد؛ و لذا مطابق جدول (2) پتانسیل حفاظت آن توسط بازه¬های پتانسیلی حفاظت فولاد بدنه محدود نمی¬شود.

1-5- پیوستگی الکتریکی و اهمیت آن در حفاظت کاتدی شناورها

1-5-1- اجتناب از خوردگی در پاشنه شناور

بر طبق اصول اولیه خوردگی وجود چهار جزء زیر از ضروریات برپایی یک سیستم حفاظت کاتدی است:

آند: جزئی است که در آن واکنش خوردگی اتفاق می¬افتد. در سیستم حفاظت کاتدی به روش آند فداشونده وابسته به شرایط و کاربرد مدنظر از آندهایی با جنس آلیاژهای آلومینیوم، روی، منیزیم و غیره استفاده می¬شود.

کاتد: جزئی است که در آن واکنش کاتدی (حفاظت) رخ می¬دهد. بطورکلی در سیستم حفاظت کاتدی منظور از کاتد سازه¬ای است که تحت حفاظت قرار می¬گیرد و بطور خاص برای سطوح بیرونی شناورها می¬تواند شامل بدنه، بالک¬ها، سکان¬ها، پروانه¬ها و شافت آن¬ها و غیره باشد.

الکترولیت: انجام واکنش¬های کاتدی و آندی و نیز حرکت یون¬ها منوط به وجود الکترولیت خواهد بود. بنابراین در محیط-هایی که الکترولیت وجود ندارد و یا مقاومت الکترولیت بالا می¬باشد که تبادل یون¬ها ممکن نیست، انجام حفاظت کاتدی امکان پذیر نمی¬باشد. بطور خاص، الکترولیت مدنظر در حفاظت سطوح بیرونی شناورها، آب دریا است.

پیوستگی الکتریکی: جهت تکمیل مدار حفاظت کاتدی و انجام واکنش¬های الکتروشیمیایی وجود اتصال میان اجزاء آندی و کاتدی ضروری می¬باشد.

لازم به یادآوری است که در اغلب موارد حادترین مشکلات خوردگیِ شناورها در پاشنه آن¬ها ایجاد می¬شود. برخی از دلایل اصلی این موضوع عبارت است از:

– وجود جریان متلاطم آب دریا در پاشنه بویژه در مجاورت پروانه.

– وجود زوج¬های فلزی غیرهمجنس.

– وجود کاویتاسیون بر روی پروانه.

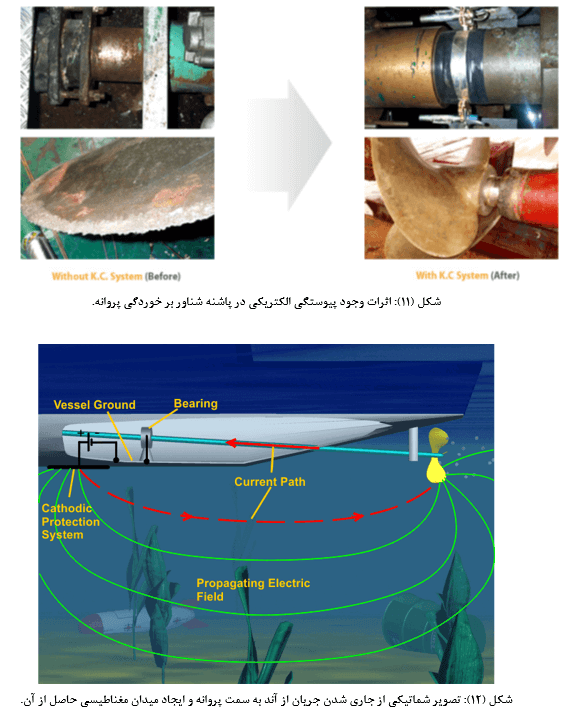

برای یک حفاظت کاتدی مؤثر در بخش پاشنه شناور لازم است بدنه شناور به کلیه متعلقات آن نظیر سکان¬ها و پروانه و شافت آن دارای پیوستگی الکتریکی باشد. در شکل (11) تصویری از اثرات وجود و عدم وجود اتصال الکتریکی میان بدنه شناور به پروانه آن نشان داده شده است.

1-5-2- رد مغناطیسی و تأثیر بر مین¬های موجود بر دریا

یکی از عامل¬های فعال شدن مین¬های دریایی، سیگنال¬های الکترومغناطیسی با فرکانس بسیار کمِ (ELFE) منتشر شده از شناورها است. منبع اصلی این سیگنال¬ها، جریان الکتریکی بوجود آمده بوسیله سیستم حفاظت کاتدی، عمدتاً در پاشنه شناورها می¬باشد. این سیستم¬های حفاظتی می¬توانند از نوع آندهای فداشونده و یا از نوع آندهای تزریق جریان باشند. هر یک از این دو سیستم موجب جاری شدن جریان از سمت آند¬ها به سمت بدنه، پروانه و شافت آن می¬شوند. شکل (12) دیده شود.

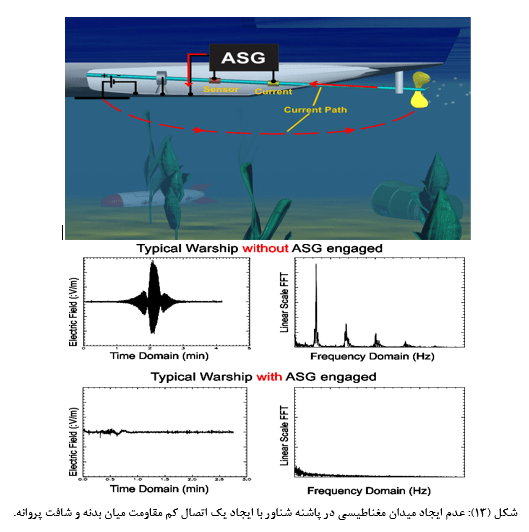

اختلاف پتانسیل بین میان آند و کاتد (پروانه و سایر نقاط لخت) سبب ایجاد یک میدان الکتریکی استاتیک می¬شود. به این میدان الکتریکی، پتانسیل الکتریکی زیر آب (UEP) نیز اطلاق می¬گردد. بزرگی این میدان با بزرگی جریان میان آند و کاتد و فاصله میان آن¬ها متناسب است. با فعل و انفعال سیستم حفاظت کاتدی، یک مسیر جریان از سمت هر آند به سمت پروانه و شافت آن [تا پیش از اتصال به بدنه توسط یاتاقان ] ایجاد می¬شود. مقدار این جریان با توجه به مقاومت الکتریکی یاتاقان که خود تابعی از چرخش شافت است، تغییر می¬کند. در فرکانس مشخصی از چرخش، جریان الکتریکی یاد شده مدوله می¬شود. این مدولاسیون سبب ایجاد یک میدان مغناطیسی با فرکانس بسیار کم می¬گردد که می¬تواند بر فعال شدن مین¬ها تأثیر گذار باشد. اساساً با ایجاد یک اتصال با مقاومت الکتریکی کم، بین شافت پروانه و بدنه شناور (ترجیحاً پیش از یاتاقان) علاوه بر جلوگیری از خوردگی¬ گالونیک و کاویتاسیون تا حد بسیار زیادی از ایجاد میدان مغناطیسی جلوگیری به عمل می¬آید. شکل (13) دیده شود.

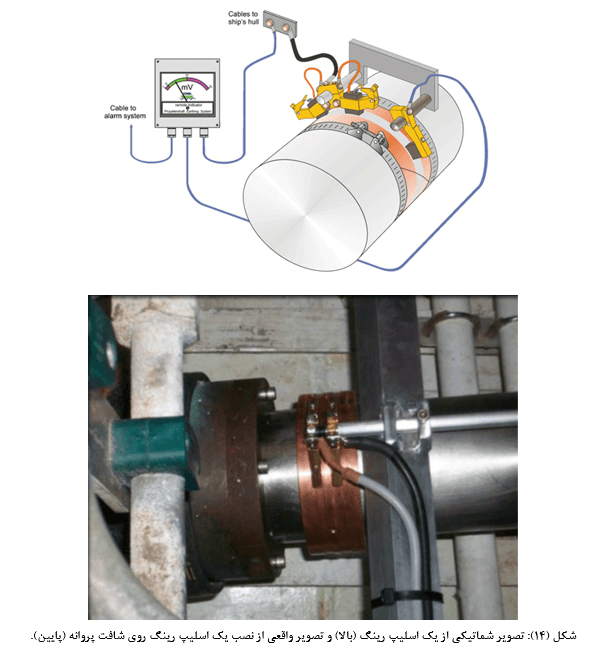

1-5-3- روش¬ ایجاد اتصال بین بدنه و پروانه شناور

مطابق با الزامات استانداردهای معتبر نظامی و غیر نظامی، بهترین و مطمئن¬ترین روش جهت ایجاد اتصال بین شافت پروانه و بدنه شناور استفاده از «اسلیپ رینگ » یا «حلقه لغزشی» است. در شکل (14) تصویری شماتیکی و واقعی از این وسیله نشان داده شده است.

در حقیقت یک اسلیپ رینگ از دو جزء اصلی زیر تشکیل می¬شود:

1) حلقه فلزی.

2) برس¬ها.

همانطور که از شکل (14) مشخص است، جهت ایجاد اتصال الکتریکی میان شافت پروانه و بدنه شناور در ابتدا یک حلقه فلزی بدور شافت پیچیده شده و سپس توسط بست¬های مناسبی در جای خود ثابت می¬شود. در ادامه با از بیرون ثابت کردن برس¬ها بر روی حلقه فلزی، هنگام چرخش شافت اتصال الکتریکی مطمئنی میان آن و بدنه ایجاد می¬گردد. در شکل (15) یک حلقه و چند برسِ یک اسلیپ رینگ نشان داده شده است.

2- دستورالعمل طراحی سیستم حفاظت کاتدی بدنه بیرونی یک شناور

2-1- کلیات

1) حفاظت کاتدی گالوانیک بدنه بیرونی یک شناور و متعلقات آن، از طریق اتصال الکتریکی یک فلز فعال نظیر آلیاژهای پایه روی یا پایه آلومینیوم به آن¬ها حاصل می¬شود.

2) در طراحی سیستم حفاظت کاتدی، جریان حفاظت و الگوی توزیع آن بر روی بدنه و متعلقاتش باید بگونه¬ای باشد که پتانسیل هر ناحیه در محدوده پتانسیل حفاظت قرار بگیرد.

3) همواره باید سیستم حفاظت کاتدی بدنه بیرونی یک شناور با اجرای پوشش¬های محافظ (نظیر رنگ) همراه باشد. در این میان برخی از متعلقات مانند پروانه و شافت نیازمند پوشش نیستند.

4) حفاظت کاتدی نباید سبب تخریب پوشش یا کاهش کارایی آن شود. پوشش¬ها به ویژه لایه ضد خزه باید با واکنش¬های شیمیایی ناشی از حفاظت کاتدی سازگار بوده و در برابر وقوع پدیده جدایش کاتدی مقاوم باشند.

5) پوشش بدنه بیرونی یک شناور با گذشت زمان تحت شرایط کاری دچار تخریب و زوال می¬گردد. لذا لازم است بر اساس داده¬های مراجع استاندارد و یا تجربه¬های مشابه قبلی، دانسیته جریان صحیح حفاظت استخراج شده و در محاسبات لحاظ گردد.

6) توصیه می¬شود عمر طراحی سیستم حفاظت کاتدی بدنه بیرونی یک شناور برابر با فاصله زمانی برنامه¬ریزی شده ورود آن به دو حوضچه خشک متوالی جهت انجام تعمیرات اساسی بوده، اما از 2 سال کمتر نباشد.

نکته اول: هرگاه عمر طراحی سیستم حفاظت کاتدی تعیین شد، می¬بایست به موازات آن نیز حداکثر میزان فاکتور تخریب پوشش بدنه محاسبه گردد (حداکثر مقدار مجاز این پارامتر، %15 است). چنانچه در عمر طراحی، درصد فاکتور تخریب پوشش از %15 تجاوز نماید، توصیه می¬شود عمر طراحی به عمری که تخریب پوشش به %15 می¬رسد، محدود گردد. بطورکلی، با توجه به کیفیت پوشش، فاکتور تخریب از زیر محاسبه است:

فاکتور شکست پوشش اولیه: %2-1.

نرخ شکست سالیانه:

%3 در سال برای پوشش¬های کم دوام مطابق استاندارد ISO 12944-1 Im2.

%5/1 در سال برای پوشش¬های با دوام متوسط مطابق استاندارد ISO 12944-1 Im2.

%1-5/0 در سال برای پوشش¬های با دوام بالا مطابق استاندارد ISO 12944-1 Im2.

2-2- جنس آندها و شکل هندسی آن¬ها

1) با توجه به ویژگی¬های آندهای روی، جهت حفاظت کاتدی بدنه شناورها توصیه به استفاده از آن¬ها است.

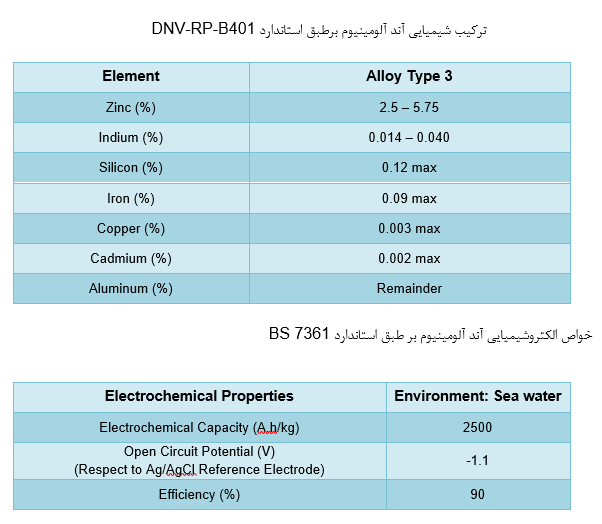

نکته دوم: ترکیب شیمیایی و خواص الکتروشیمیایی آندهای روی باید مطابق استاندارد DNV-RP-B 401 باشد.

2) شکل هندسی و ابعاد آندهای بدنه بیرونی یک شناور باید بگونه¬ای باشد تا حداقل نیروی مقاومت هیدرودینامیکی (drag) بر روی بدنه شناور ایجاد شود. بر این مبنا بهترین گزینه برای حفاظت کاتدی این منطقه از شناور آندهای flush mount و direct mount می¬باشد.

2-3- محاسبه جریان حفاظت

1) جریان¬های مورد نیاز هر ناحیه از بدنه بیرونی و مخازن داخلی یک شناور باید از روابط زیر تعیین شود:

IZ = iZ × AZ

که در آن:

:IZ جریان مورد نیاز برای حفاظت از یک ناحیه (A).

:iZ دانسیته جریان مورد نیاز برای حفاظت از یک ناحیه (A/m2).

:AZ مساحت ناحیه تحت حفاظت (m2).

نکته سوم: لازم است جهت انجام محاسبه تعداد آند، جریان حفاظت هر ناحیه بصورت مستقل محاسبه شود.

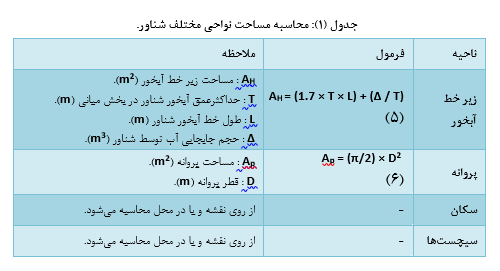

نکته چهارم: لازم است جهت تعیین جریان حفاظت هر ناحیه، مساحت آن¬ها بصورت مجزا محاسبه شده و در رابطه بالا جایگذاری شود. بطور خاص مساحت¬ها را می¬توان از جدول (1) محاسبه کرد:

2-4- محاسبه جرم و تعداد آند مورد نیاز

جهت تعیین تعداد دقیق آندهای flush mount یا direct mount مورد نیاز جهت حفاظت کاتدی بدنه بیرونی یک شناور باید مطابق مراحل زیر عمل نمود:

1) در ابتدا باید یک آند یا آندهای مناسب جهت انجام محاسبات کاندید شوند.

2) چنانچه جریان خروجی متوسط (Im) از هر آند کاندید توسط بررسی¬های آزمایشگاهی تعیین نشده باشد، مقدار آن را می-توان از رابطه زیر تعیین کرد (5):

Im = 0.65 × Ii

که در آن:

:Im جریان خروجی متوسط (A).

:Ii جریان خروجی اولیه (A).

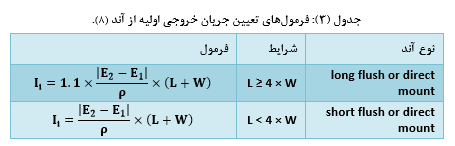

نکته پنجم: مقدار جریان خروجی اولیه (Ii) از آندهای مختلف از فرمول¬های زیر تعیین می¬شوند:

که در آن ها:

:Ii جریان خروجی اولیه (A).

:E2 پتانسیل مدار بسته آند (V).

:E1 پتانسیل حفاظت بدنه (V).

L: طول آند (m).

W: عرض آند (m).

ρ: مقاومت الکتریکی ویژه آب دریا (Ω.m).

نکته ششم: در صورت قرارگیری آندها در فواصلی کمتر از حد مجاز جریان خروجی از آن¬ها تا نصف کاهش می¬یابد.

3) حداقل جرم خالص آند مورد نیاز از رابطه زیر قابل محاسبه است:

Mz = (Iz × t × 8760) / (K × Q)

که در آن:

:Mz مجموع جرم خالص آند مورد نیاز (kg).

:Iz جریان حفاظت (A).

:t عمر سیستم حفاظت کاتدی (year).

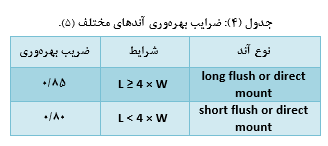

K : ضریب بهره¬وری آند کاندید. مقدار این پارامتر یا از داده¬های کارخانه و یا از جدول (4) قابل تعیین است.

Q: ظرفیت جریان واقعی آند کاندید (A.hr/kg).

4) تعداد آند بر مبنای محاسبات جریان عبارت است از (1):

NI = Iz /Im

که در آن:

:NI تعداد آند بر مبنای محاسبات جریان.

:Iz جریان حفاظت (A).

Im: جریان متوسط خروجی از آند کاندید (A).

نکته هفتم: چنانچه برای یک منطقه تحت حفاظت از تعدادی آند با ابعاد و مشخصات مختلف استفاده شود، تعداد آند معادل بر حسب محاسبات جریان الکتریکی از رابطه زیر قابل محاسبه است (1):

NI = Iz /[a×Im(1)+ b×Im(2)+ ….]

که در آن:

:NI تعداد آند معادل بر مبنای محاسبات جریان.

:Iz جریان حفاظت (A).

:a تعداد آند نوع 1.

:Im(1) جریان متوسط خروجی از آند نوع 1 (A).

:b تعداد آند نوع 2.

:Im(2) جریان متوسط خروجی از آند نوع 2 (A).

5) تعداد آند بر مبنای محاسبات جرمی عبارت است از (1):

Nm = Mz / m

که در آن:

:Nm تعداد آند بر مبنای محاسبات جرمی.

:Mz مجموع جرم خالص آند مورد نیاز (kg).

:m جرم خالص آند کاندید (kg).

نکته هشتم: چنانچه برای یک منطقه تحت حفاظت از تعدادی آند با ابعاد و مشخصات مختلف استفاده شود، تعداد آند معادل بر حسب محاسبات جرمی از رابطه زیر قابل محاسبه است (1):

Nm = Mz /[a×M(1)+ b×M(2)+ ….]

که در آن:

:Nm تعداد آند معادل بر مبنای محاسبات جرمی.

:Mz مجموع جرم خالص آند مورد نیاز (kg).

:a تعداد آند نوع 1.

:M(1) جرم آند نوع 1 (kg).

:b تعداد آند نوع 2.

:M(2) جرم آند نوع 2 (kg).

6) در نهایت تعداد آند مورد نیاز عبارت است از (1):

N = Max (NI ,Nm)

7) در راستای تصدیق طراحی صحیح سیستم حفاظت کاتدی، لازم است رابطه زیر بر قرار باشد (1):

tn ≥ t → tn ≥ (N × m × K) / (IZ × R)

که در آن:

:tn عمر آند (year).

:t عمر طراحی سیستم حفاظت کاتدی(year).

N: تعداد آند.

K: ضریب بهره¬وری آند کاندید (%).

:Iz جریان حفاظت (A)

:m جرم خالص آند کاندید (kg).

R : نرخ مصرف آند کاندید (kg/A.year).

نکته هشتم: چنانچه الزام بالا برقرار نباشد، لازم است محاسبات برای یک آند دیگر تا ارضاء آن ادامه یابد.

2-5- تعیین فاصله مجاز بین آندها

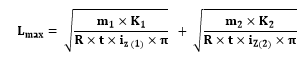

1) حداکثر فاصله مجاز بین دو آند با اندازه یکسان در حوضه¬ای با دانسیته جریان حفاظت برابر از رابطه زیر قابل محاسبه است:

که در آن:

:Lmax حداکثر فاصله مجاز میان دو آند (m).

:m جرم خالص آند (kg).

K: ضریب بهره¬وری آند (%).

R: نرخ مصرف آند (kg/A.year).

:t عمر سیستم حفاظت کاتدی (year).

:iZ دانسیته جریان حفاظت (A/m2).

2) حداکثر فاصله مجاز بین دو آند با اندازه یکسان یا متفاوت در حوضه¬ای با دانسیته جریان حفاظت برابر یا غیر برابر از رابطه زیر قابل محاسبه است:

که در آن:

:Lmax حداکثر فاصله مجاز میان دو آند (m).

:m1 جرم خالص آند 1(kg).

:m2 جرم خالص آند 2 (kg).

K1 : ضریب بهره¬وری آند 1 (%).

K2: ضریب بهره¬وری آند 2 (%).

R: نرخ مصرف آند های 1 و 2 (kg/A.year).

:t عمر سیستم حفاظت کاتدی (year).

:iZ(1) دانسیته جریان حفاظت در حوضه قرارگیری آند 1 (A/m2).

:iZ(2) دانسیته جریان حفاظت در حوضه قرارگیری آند 2 (A/m2).

3) جهت اجتناب از کاهش راندمان آندها فاصله بین دو آند نباید کمتر از مجموع طول¬ دو آند یا m 5/0 (هر کدام که بزرگ-تر است) باشد. در صورت تخطی، جریان خروجی از آندها ممکن است تا نصف کاهش یابد.

3- مراحل راه اندازی سیستم آندهای گالوانیک بدنه بیرونی یک شناور

3-1- الزامات کلی

أ. کلیه مراحل عملیات جداسازی آندهای قدیمی و نصب آندهای جدید باید به هنگام قرارگیری شناور در حوضچه خشک به انجام برسد.

ب. استفاده مجدد از آندهای قدیمی اکیداً مجاز نمی¬باشد.

ج. به هنگام انجام عملیات جوشکاری جهت نصب آندهای جدید می¬بایست از عدم تماس الکترود با سطح آن¬ها اطمینان حاصل نمود.

د. جابجایی در نصب تا اندازه mm 300 نسبت به موقعیت اصلی مندرج در نقشه، مشروط به رعایت حداقل فاصله مجاز میان دو آند مجاور، مجاز می¬باشد .

ه. پیش از انجام جوشکاری جهت نصب آندها باید از تمیزی محل تماس مغزه¬های آن¬ها با بدنه شناور اطمینان حاصل کرد. در حین جوشکاری نیز باید گل¬ها و جرقه¬های جوش پس از سرد شدن زدوده شوند.

و. هر شیفت کاری باید به دو مرحله تقسیم شده و در هر مرحله می¬بایست به هر اپراتور نیمی از مواد مورد نیاز (آند، الکترود و غیره) را تحویل داد. الکترودها باید در جعبه¬های در بسته و خشک نگهداری شوند. آندها نیز باید در مکانی قرار داده شوند که عاری از روغن، گریس، چربی و پاشش رنگ باشد.

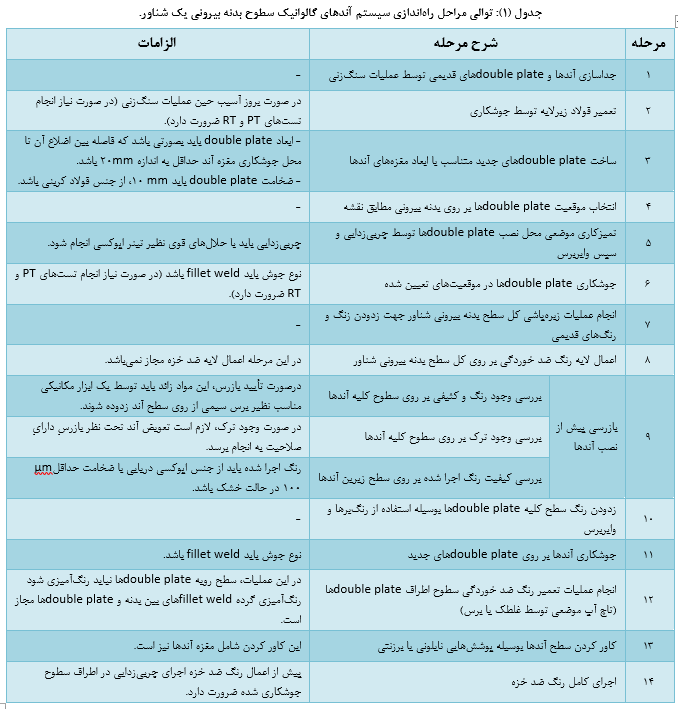

در جدول (1) مراحل راه¬اندازی سیستم آندهای گالوانیک سطوح بدنه بیرونی یک شناور آورده شده است.

2-3- الزامات نصب و چیدمان آندها

3-2-1- الزامات نصب آندها

به عنوان یک قاعده کلی و الزام¬آور کلیه متعلقات بدنه بیرونی شناور نظیر سکان، bilge keel و پروانه جزء یک سیستم واحد حفاظتی محسوب شده و باید از طریق اتصالات الکتریکی مطمئن به بدنه متصل گردند.

نکته یک: با برقراری اتصال الکتریکی صحیح میان بدنه و متعلقات آن، تنها با نصب آند بر روی بدنه شناور می¬توان بصورت همزمان حفاظت کافی را برای بدنه و کلیه متعلقات فراهم آورد.

1) جهت اتصال الکتریکی پروانه به بدنه باید از یک رینگ¬ لغزشی (slip ring) که از درون بدنه – ترجیحاً درون موتورخانه در مکان خشک و بدون روغن- بر روی شافت پروانه سوار می¬شود، استفاده نمود.

حداکثر افت ولتاژ مجاز در اثر نصب رینگ لغزشی (اختلاف پتانسیل میان بدنه و پروانه)، mV 50 است. حداکثر مقاومت الکتریکی قابل قبول کابل¬های استفاده شده در این چیدمان Ω001/0 است.

2) چنانچه اتصال الکتریکی میان بدنه و متعلقات آن مثل سکان وجود نداشته باشد، باید توسط یک کابل منعطف این اتصال برقرار گردد. مساحت مقطع این کابل باید mm2 35 و طول آن نباید بیشتر از m3 باشد. حداکثر مقاومت الکتریکی قابل قبول این کابل¬ Ω001/0 است.

نکته دوم: چنانچه اتصال الکتریکی سکان به بدنه توسط کابل¬های منعطف میسر نباشد، در صورت امکان، حفاظت کاتدیِ آن باید تنها با نصب آند در جوانب آن به انجام شود.

3) جهت نصب هر آند بر روی بدنه لازم است با جوشکاری دو double plate با ضخامت مناسب (mm 10) در دو جانب آند و سپس جوشکاری مغزه روی سطح هر double plate (بصورت جوش گوشه) اتصال الکتریکی فراهم شود. ابعاد double plateهای انتخابی باید بصورتی باشد که فاصله¬ای به اندازه mm20 از محل جوشکاری مغزه آند بر روی هر double plate وجود داشته باشد (6).

نکته سوم: جهت اجتناب از تجمع محصولات خوردگی لازم است سطح زیرین آندها پیش از نصب آن¬ها کاملاً رنگ (رنگ¬ دریایی با ضخامت حداقل μm 100 در حالت خشک) گردد (3).

3-2-2- الزامات چیدمانی آندها

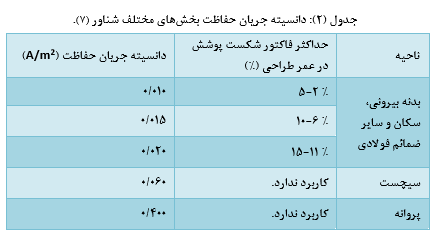

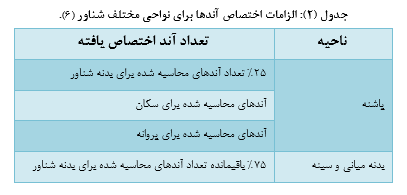

1) تعداد آندهای محاسبه شده برای بدنه زیر خط آب شناور و متعلقات آن باید مطابق جدول (2) به نواحی مختلف اختصاص یابند.

2) آندها نباید بر روی ورق بدنه شناور که در مسیر مخازن سوخت هستند نصب شوند (1).

3) آندها نباید یر روی ورق کف شناور نصب شوند (9).

4) آندهای سینه شناور باید بگونه¬ای چیدمان شوند که توسط زنجیر لنگر آسیب نبینند (9).

5) آندها در امتداد کیل شناور باید بصورت یکی در میان در بخش بالایی و پایینی آن نصب شوند (9).

6) به منظور عدم ایجاد اغتشاش در الگوی آب دریای ورودی به پروانه شناور، لازم است در بخشی از بدنه در مجاورت پروانه آندگذاری انجام نشود (6).

7) آندها نباید در مجاورت سونار سینه شناور نصب شوند. رعایت یک فاصله به میزان حداقل m 9 ضرورت دارد (1).

8) جهت حفاظت کاتدی سکان شناور بهتر است آندها بر روی دو وجه سکان نصب شوند (9).

9) آندها نباید بر روی سطوحی بالاتر از خط آبخور پایینی شناور نصب شوند.

تصویر شماتیکی از جزئیات نصب آندها در زیر خط آبخور یک شناور در شکل (1) ارائه شده است.

4- دستورالعمل¬های بازرسی و تست سیستم در دوره زمانی راه¬اندازی سیستم حفاظت کاتدی

4-1- انواع روش¬های بازرسی و تست

جهت اطمینان از کاراییِ مناسبِ سامانه حفاظت کاتدیِ سطوحِ بیرونیِ یک شناور، لازم است بررسی¬های زیر انجام شوند:

1) بازرسی چشمی آندهای گالوانیک.

2) پتانسیل¬سنجیِ سطوح بیرونی.

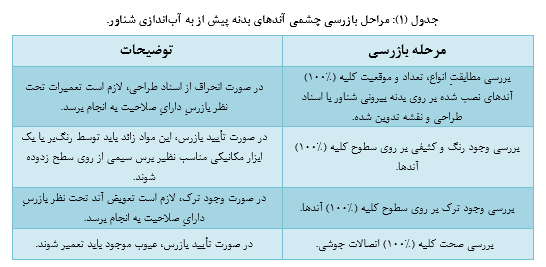

4-2- بازرسی چشمی آندهای گالوانیک

پیش از به آب¬اندازی شناور باید موارد مندرج در مورد بازرسی قرار بگیرند:

نکته اول: این بازرسی باید پیش از به آب¬اندازی شناور در حوضچه خشک انجام شود.

نکته دوم: عملیات بررسی باید توسط یک ذره¬بین با بزرگنمایی 2 تا 4 برابر انجام شود.

4-3- پتانسیل¬سنجی (10)

پتانسیل¬سنجی باید مطابق با دستورالعمل زیر به انجام برسد:

1) کابل متصل به بدنه از بالای خط آبخور شناور باید به قطب (+) ولت¬متر متصل شود.

2) کابل متصل به الکترود مرجع باید به قطب منفی (-) ولت¬متر متصل شود.

3) الکترود مرجع می¬بایست در فاصله حدوداً mm 50 از بدنه شناور و در عمق حداقل mm500 از خط آبخور قرار بگیرد.

نکته سوم: کلیه پتانسیل¬سنجی¬ها باید توسط یک الکترود مرجع Ag/AgCl/seawater و یک ولت¬متر با امپدانس داخلی بالا (حداقل MΩ 10) انجام شوند. لازم است پیش از پتانسیل¬سنجی، الکترود مرجعِ Ag/AgCl/seawater کالیبره شود.

نکته چهارم: پتانسیل¬سنجی باید یک ماه پس از به آب اندازی شناور توسط یک غواص و در حالت سکون شناور (حداقل 30 دقیقه پس از توقف شناور) انجام شود.

نکته پنجم: محل اتصال کابل به بدنه در بالای خط آبخور باید تمیز و عاری از هرگونه رنگ و کثیفی باشد. جهت ایجاد چنین اتصالی، سمباده¬زنی محل اتصال، شستشو و خشک نمودن سریع آن توصیه می¬شود.

نکته ششم: قرائت پتانسیل باید در هر دو جانب شناور و در امتداد کیل آن، حداقل در سه نقطه سینه، بدنه میانی و پاشنه به انجام برسد. برای کلیه متعلقات نظیر بالک¬ها، سکان¬ها، استابیلایزرها و پروانه لازم است قرائت پتانسیل بصورت مجزا انجام شود.

نکته هفتم: برای ورق بدنه شناور، کلیه پتانسیل¬های¬ قرائت شده باید در محدوده mV Ag/AgCl/seawater 1100- تا750- قرار داشته باشند. پتانسیل¬¬های نجیب¬تر از mV 750- به معنی عدم حفاظت کافی در منطقه مورد نظر است. در صورت تأیید بازرس، باید توسط فرآیند جوشکاری زیر آب یک یا چند آند اضافه به منطقه مورد نظر افزوده شود. پتانسیل¬¬های منفی¬تر از mV 1000- به معنی حفاظت بیش از حد در منطقه مورد بررسی است. تحت این شرایط لازم است در صورت تأیید بازرس، یک آند از آندهای مجاور منطقه تحت بررسی برداشته شود.

نکته هشتم: در صورت وجود مواد روغنی و نفتی در آب دریا عملیات پتانسیل¬سنجی بدنه شناور نباید انجام شود. تحت این شرایط باید تنها به بازرسی چشمی اکتفاء نمود.

آند فداشونده یا آند فناشونده (Sacrificial Anode)

به طور کلی اگر بخواهیم نگاهی به روش های انجام حفاظت کاتدی بیندازیم می بایست به این نکته توجه داشته باشیم که این سیستم به طور معمول به دو روش انجام می شود. این دو روش با نام های روش حفاظت کاتدی فداشونده و روش حفاظت کاتدی تزریق جریان شناخته می شوند.

موضوع مورد بحث در این مقاله، آند فداشونده یا آند فنا شونده یا آند گالوانیک یا Sacrificial Anode، به عنوان جزء اصلی در سیستم حفاظت کاتدی فداشونده می باشد. نکته مهم در تعیین و انتخاب آندهای فداشونده، وابستگی نوع و ترکیب آنها به پارامترهای الکترولیت دربرگیرنده آند نظیر مقاومت ویژه و مشخصات شیمیایی الکترولیت می باشد که در این خصوص می بایست به استانداردهای حفاظت کاتدی اشراف داشته باشیم. در خصوص طراحی سیستم حفاظت کاتدی در آندهای گالوانیک توجه به جداول مربوط به سری گالوانیک اساس طراحی قرار میگیرد و بر اساس نوع کاربرد و الکترولیت و … طراح میزان مورد نیاز آند گالوانیک یا آند فداشونده و نوع آن را اشاره مینماید.

به منظور حفاظت کاتدی از خطوط لوله مدفون در الکترولیت، معمولاً از آند فداشونده یا آند گالوانیک از جنس منیزیم و آندروی یا زینک آند بهره گیری می شود البته از آند روی یا زینک آند در بدنه کشتی ها نیز استفاده میگردد.

در حفاظت کاتدی فداشونده از اسکله های فراساحلی ، کشتی ها ، لوله های زیر آب ، خصوصا آب شور ، مخازن رو زمینی و نیز مخازن مدفون نیز به طور معمول از آندهای فداشونده از جنس آلومینیوم- ایندیم- روی و … استفاده می شود. برای حفاظت از خوردگی سازه های دریایی نیز از آندهای فداشونده آلومینیوم ایندیم روی می توان استفاده کرد. در بویلرها اما اگر روش فداشونده برای حفاظت مد نظر قرار گیرد، جنس آند فداشونده معمولاً آند فداشونده منیزیمی خواهد بود.

نقش آند فداشونده یا آند گالوانیک در حفاظت کاتدی

حفاظت کاتدی فداشونده به حفاظت کاتدی گالوانیک نیز معروف می باشد. در این روش سعی می شود تا با بهره گیری از یک فلز فعال تر که همان آند فداشونده است در اتصال با فلزی که قرار است حفاظت شود،

موجب ایجاد یک پیل گالوانیک شوند؛ با این هدف که اکسیداسیون در این بخش رخ دهد و فلز اصلی از خوردگی حفاظت شود و فلز اصلی کاتد گردد. در واقع نام فداشونده از این نقش فداکارانه عنصر آند برای اکسید شدن در قبال فلز اصلی که همان کاتد است گرفته می شود.

قابل ذکر است که این شیوه حفاظت از خوردگی، جزء روش های موقت حفاظت از سازه های دریایی و مخازن و لوله های دربرگیرنده مایعاتی نظیر آب و نفت می باشد البته برای اسکله های فراساحلی یا لوله های زیر دریا یا قسمت آبخور کشتی ها از آند روی یا زینک آند و در برخی موارد از آندهای آلومینیوم ایندیم روی استفاده میگردد؛ از این روش به عنوان حفاظت کاتدی موقت نیز یاد می شود.

پس از تخریب آندهای فداشونده، معمولاً یا آن تخریب شده یا فدا شده با آند سالم و جدید تعویض می شود یا از سیستم حفاظت کاتدی تزریق جریان استفاده می شود. به منظور حصول نتیجه و بازدهی حداکثری در استفاده از آند فداشونده، می بایست این عناصر در فواصل زمانی مشخص بر اساس ترکیب آلیاژی، ابعاد، نوع و جنس آنها، تعویض شوند.

مزایا و معایب آندهای فداشونده

آندهای فداشونده به عنوان بخش اصلی در حفاظت کاتدیک فداشونده، مزایایی دارند که برتری آن ها را تضمین می کند. همچنین معایبی دارند که استفاده از آن ها را در الکترولیت های مختلف محدود می سازد. در این بخش به بررسی این مزایا و معایب خواهیم پرداخت.

هزینه پایین یکی از مهم ترین مزایای آند فداشونده می باشد. در واقع به علت نیاز به تجهیزات جانبی کمتر نسبت به سایر سیستم ها، استفاده از این آندها صرفه اقتصادی بیشتری به همراه خواهد داشت. نصب سریع و آسان از دیگر مزایای این عناصر شیمیایی می باشد.

سهولت در نصب موجب به کارگیری اپراتور متخصص کمتر و صرف وقت کمتر برای راه اندازی سیستم حفاظت از خوردگی می شود. در آندهای مورد استفاده در سیستم تزریق جریان در برخی مواقع سرگردانی جریان رخ می دهد که یکی از مزایای مهم آندهای فداشونده سرگردانی جریان بسیار کمتر نسبت به انواع دیگر آندها است. البته مهمترین مزیت آند فداشونده عدم نیاز به برق در پروژه ها می باشد که در جاهایی که دسترسی به برق میسر نیست میتوان از آندهای گال.انیک یا آند فداشونده که به صورت خودکار کار میکنند استفاده میگردد.

از معایب آند فداشونده می توان به جریان دهی محدود این عنصر اشاره کرد. محدودیت شیفت پتانسیل کاتدی نیز از دیگر عیوب بهره گیری از این نوع آندها می باشد. قابل ذکر است که در الکترولیت های با مقاومت ویژه بالا، نمی توان به راحتی از آند فداشونده بهره گیری نمود و این مورد از جمله عیوب اصلی این دسته از آندها می باشد.

انواع آند فداشونده

آندهای فداشونده بر اساس جنس یا ترکیب آلیاژ آنها به چند نوع اصلی تقسیم می شوند و این انواع به طور معمول در سیستم های حفاظت کاتدی مختلف بسته نوع و ویژگی های بستر الکترولیت، مورد استفاده واقع می شوند. قیمت آند فداشونده بسته به نوع آن متفاوت خواهد بود. در ادامه به تشریح نوع و کاربرد هر یک از انواع رایج آندهای فداشونده خواهیم پرداخت.

آند فداشونده آلومینیوم_ایندیوم- روی (Aluminum Anode)

آندهای فداشونده آلومینیومی برای استفاده در بسترهای الکترولیتی که مقاومت ویژه پایینی دارند، مانند آب دریا و خاک های مشمول این شرایط، مناسب هستند. از آندهای آلومینیومی برای کاربردهای زیر به کارگیری می شود:

• حفاظت از خوردگی لوله های زیر دریایی

• اسکله های فراساحلی

• بدنه کشتی و شناورها

• سازه های تأسیسات دریایی

برای آلیاژسازی این آندها از فلزاتی همچون ایندیم، جیوه، روی و سیلیسیم استفاده می شود. نکته مهمی در تعویض آند فداشونده آلومینیومی با ترکیب جیوه وجود دارد و آن این است که به دلیل سمی بودن ماده جیوه و افزایش درصد جیوه آند به دلیل کاهش پوشش آلومینیومی در گذر زمان، نباید هنگام تعویض این آندها از روش های حرارت زا نظیر سنگ زدن استفاده کرد؛ چرا که ممکن است خطراتی را به دنبال داشته باشد و از این رو می بایست اقدامات احتیاطی توسط تکنسین ها مد نظر قرار گیرد.

البته در حال حاضر و به علل محیط زیستس تنها از آلیاژ آلومینیوم ایندیم روی استفاده میگردد و آندهای آلومینیومی که در آن قلع و جیوه استفاده میشد ، کارایی خود را از دست داده اند.

آند فداشونده آلومینیومی ظرفیتی بالغ بر سه برابر ظرفیت آند با آلیاژ روی یا آند روی یا زینک آند را دارد و در برگیرنده استانداردهای بین المللی ساخت نظیر استانداردهای NACE RP0387, IPS-M-750/6, DNV DNVRPB401 می باشد.

این آند بر اساس نوع کاربرد و محل مورد استفاده می تواند در ابعاد مورد درخواست کارفرما طراحی و تولید شود. قیمت آندهای فداشونده آلومینیومی بر اساس پارامترهایی نظیر وزن، ابعاد، نوع آلیاژ و … تعیین می شود. نصب آند فداشونده آلومینیومی به روش های جوش مستقیم، پیچ و مهره و دست بندی و … قابل انجام است. توجه به این نکته اهمیت دارد که آندهای فداشونده از جمله آند آلومینیومی نباید در هیچ شرایطی رنگ آمیزی شوند. پیش از خرید آند فداشونده، لازم است تا خصوصیات و ویژگی های مد نظر خود از آند را مشخص نمایید تا خریدی بهینه و مطلوب را تجربه کنید.

آند فداشونده آلومینیوم از نوع دستبندی:

به طور معمول آندهای دستبندی فداشونده از آلیاژهای آلومینیوم ساخته میشوند، که البته می بایستی در این مورد مباحث طراحی و مهندسی مدنظر قرار داده شود. این آندها از لحاظ هزینه ساخت مقرون به صرفه بوده و برای حفاظت کاتدی خطوط لوله انتقال مدفون در خاک و حتی مغروق در آب بسیار قابل اعتماد است.

آندهای دستبندی در مکانهای ویژه تعیین شده توسط طراحی سیستم حفاظت کاتدیک مانت میشود و از طریق کابلهای مسی ویژه بصورت الکتریکی به خط لوله متصل میشود. این مورد می بایستی مدنظر قرار داده شود که اصلیترین عامل مقابله با عوامل خوردگی خط لوله در غیاب سیستم حفاظت کاتدی، حضور پوشش ضد خوردگی است.

آندهای دستبندی برای محافظت از خط لوله طراحی شدهاند که در آن ممکن است هرگونه تخلخل ، حفره یا سایر خرابیهای پوشش در حین نصب یا در طول عمر کار خط لوله رخ دهد. نحوه اتصال آند دستبندی آلومینیومی را به یک خط لوله انتقال میعانات گازی مشاهده می نمایید.

آند فداشونده منیزیم (Magnesium Anode)

یکی از متداول ترین مواد مورد استفاده در بحث حفاظت از خوردگی سازه هایی که در خاک مدفون هستند، منیزیم می باشد. ظرفیت این دسته از آندها 1230 آمپر ساعت بر کیلوگرم می باشد. آندهای فداشونده که از جنس منیزیم هستند در موارد زیر به کارگیری می شوند:

• حفاظت کاتدی داخل مخازن

• حفاظت کاتدی مبدل های حرارتی و کندانسورها

• حفاظت از خوردگی بدنه کشتی ها و اسکله های دریایی در آب شیرین

• حفاظت کاتدی لوله های مدفون در خاک

• و …

جنس آند فداشونده منیزیمی، جریان خروجی و ترکیبات شیمیایی آن، تأثیر مستقیمی بر بازدهی آند دارند. استانداردهای بین المللی برای ساخت آندهای منیزیمی شامل استانداردهای ASTM G97, B273, IPS-M-TP-750/1 هستند.

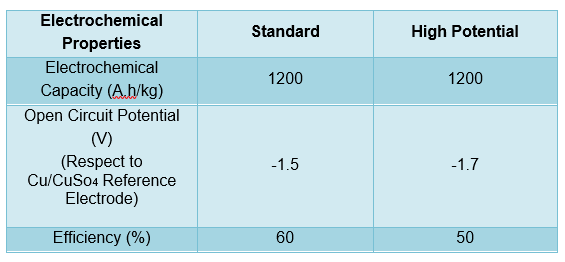

آندهای منیزیم با ولتاژ 1.5 ولت در زمره آندهای با ولتاژ استاندارد میباشند که بازدهی 58 درصدی دارند و آندهای با ولتاژ 1.75 جزو آندهای ولتاژ بالا لحاظ می شوند که راندمانی معادل 49 درصد برای آن ها به ثبت رسیده است. برای خرید آندهای فداشونده منیزیمی بهتر است که با مشورت و راهنمایی کارشناسان فروش آند فداشونده شرکت دانش آریا، مشخص کنید که چه نوع آندی از نظر ولتاژ و سایر پارامترها مناسب کاربرد مد نظرتان می باشد.

آند فداشونده منیزیم مخصوص حفاظت از خوردگی سازه های مدفون در خاک، می بایست برای نصب فاصله حداقل 1.5 متری و حداکثر 3 تا 5 متری با سازه داشته باشد. آب دهی اطراف آندهای فداشونده منیزیمی موجب کاهش مقاومت خاک اطراف آن و در نتیجه عملکرد بهتر آند خواهد شد.

آند منیزیمی قابلیت استفاده در محیط های با شرایط زیر را نخواهد داشت:

• محیط های قلیایی با PH بیشتر از 9.5

• محیط های اسیدی با PH کمتر از 5

• محیط های با دمای بیشتر از 60 درجه سانتی گراد

Magnesium Anode with Backfill

آند منیزیم نسبت به سایر آندهای فداشونده دارای ولتاژ بالاتری است و بیشترین کاربرد آن در حفاظت کاتدی سازه های ساحلی (با مقاومت الکترولیتی بالا) می باشد، زیرا که استفاده از روی و آلومینیوم در حفاظت کاتدیک سازه های ساحلی غیر اقتصادی است. از منیزیم به عنوان یک آند فداشونده برای حفاظت کاتدیک سازه های فلزی زیر زمینی و زیر دریایی، کشتی ها، زیر دریایی ها، پلها، اسکله ها، سازه های مدفون در خاك و سیستم های حمل و نقل زیر زمینی استفاده می شود.

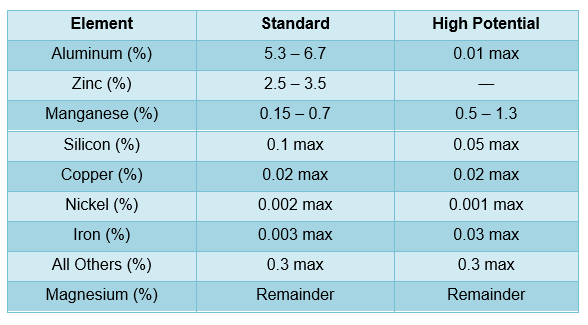

آندهای منزیم از لحاظ ترکیب شیمیایی و نوع کاربرد به دو دسته استاندارد (AZ63)و پتانسیل بالا (M1C)تقسیم می شوند:

استاندارهای متداول آندهای منیزیم شامل ASTM-B 843،ASTM-G 97 ، BS 7361، IPS-M-TP-750 و NACE-RP0387 می باشند.

آندهای منیزیمی مانند دیگر آندهای فداشونده بسته به نوع کابرد و درخواست کارفرما در ابعاد و اشکال مختلف طراحی و ساخته می شوند.

بر اساس استاندارد ASTM-B 843 ترکیب شیمیایی آند منیزیم به صورت زیر است:

مطابق استاندارد NACE-RP0387 اینزرت مورد استفاده در آند های منیزیم باید از جنس فولاد گالوانیزه باشد. همچنین با توجه به استاندارد BS 7361 خواص الکتروشیمیایی آند منیزیم به صورت جدول زیر می باشد:

آند منيزيمي مورد استفاده براي حفاظت خطوط لوله ،كف مخازن و ديگر تاسيسات مدفون ، معمولا با پشت بند (Backfill) به همراه كيسه كتاني مي باشد. مواد پشت بند که معمولا شامل گچ گیپسوم، بنتونیت و سدیم سولفات است، به سرعت رطوبت خاك را جذب كرده و باعث كاهش مقاومت الكتروليت مي شود. بنابراين با افزایش جریان دهی آند، عملکرد سیستم حفاظت کاتدیک شرایط بهتری پیدا می کند.

آند فداشونده از جنس روی (Zinc Anode) آند روی یا زینک آند

روش تولید آندهای روی به دو شیوه ریخته گری و اکسترود انجام می گیرد. آند روی هم برای استفاده در حفاظت کاتدی در آب شیرین تولید می شود که به آن آلیاژ استاندارد گفته می شود و کاربردهای آن منحصر به خاک و آب شیرین می باشد و هم برای استفاده جهت حفاظت کاتدی در بسترهای دریایی آب شور تولید می شود که به آن آلیاژ دریایی روی یا sea water alloy گفته می شود و برای جلوگیری از خوردگی سازه های درون دریا به کارگیری می شود. آند روی 780 آمپر ساعت بر کیلوگرم ظرفیت دارد و راندمان 85 درصدی برای آن ثبت شده است.

استانداردهای، MIL-A-18001K, BS3436 grade Zn1, DNV RPB 401 NOROSOK M-501 در ساخت آندهای فداشونده روی مد نظر قرار می گیرند.

آند فداشونده روی برای کاربردهای زیر مناسب می باشد:

• حفاظت کاتدی مخازن و نیز مبدل های حرارتی

• حفاظت از بنده کشتی و شناورها

• حفاظت از خوردگی در کاربری های نظامی

• حفاظت کاتدی سازه های دریایی

جهت خرید آند فداشونده روی یا آند روی می بایست ابتدا با متخصصین و فعالین در حوزه فروش این محصولات، مشورت نموده و در وهله اول کاربرد مد نظر خود را مشخص نموده و مقاومت و ویژگی های شیمیایی بستر الکترولیت و محیط پیرامون سازه مورد محافظت را ارزیابی نمایید. سپس با توجه به مشخصات عنوان شده، مناسب ترین و مقرون به صرفه ترین نوع آند فداشونده به شما پیشنهاد خواهد شد. دقت داشته باشید که در صورت تهیه آندهای نامناسب برای سیستم حفاظت کاتدی فداشونده، حفاظت مطلوب و مورد نظر از سازه به عمل نخواهد آمد و این امر می تواند خسارت های فراوانی را هم برای جان و مال افراد و هم برای محیط زیست به همراه داشته باشد. از این رو تشریح ویژگی های شیمیایی محیط و نیازسنجی جنبه های مختلف کاربرد مورد نظر، پیش از خرید آندهای فداشونده بسیار ضروری و مهم می باشد.

آند روی یا زینک آند برای حفاظت از خوردگی

زینک آند در بدنه ی مشتریان خصوصا کشتی داران در ایران معروف است که همان آند فداشونده روی ، آند فناشونده روی ، یا زینک آند است که در زمره آندهای فداشونده سیستم حفاظت کاتدیک دسته بندی میگردد.

مقدمه در خصوص زینک آند یا آند فداشونده روی

سیستم های حفاظت کاتدی ، یکی از روش های جلوگیری از خوردگی میباشد که دو نوع دارد . یکی سیستم های آندفداشونده و دیگری سیستم های تزریق جریان . در همین خصوص زینک آند جزء سیستم حفاظت کاتدیک به روش آند های فداشونده محسوب میشود ، عملکرد آند فداشونده یا آند گالوانیک به این شرح است که وقتی آند را به کاتد متصل میکنیم و در یک الکترولیت قرار میدهیم ، آند فداشونده خورده شده و به همین ترتیب از خوردگی کاتد جلوگیری میکند در بیانی دیگر آند فدا میشود تا کاتد حفاظت گردد. در صورت اینکه نیاز به تعریف های تخصصی و محاسبات این سیستم دارید میتوانید به بخش مربوط به انواع سیستم های حفاظت کاتدیک مراجعه نمایید . البته لازم به ذکر است انواع آندهای فداشونده شامل:

آندهای فداشونده روی یا زینک آند

آند فداشونده منیزیم

آند فداشونده آلومینیوم ، ایندیم ، روی

– انواع زینک آند یا انواع آند فداشونده روی از نظر آلیاژ

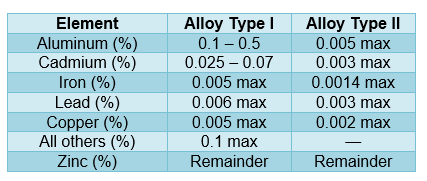

آند روی یا زینک آند دارای دو نوع آلیاژ دریایی (Type 1) برای بکارگیری در آب دریا و آلیاژ استاندارد (Type 2) جهت حفاظت سازه های شناور در آب شیرین و یا سازه های مدفون در خاک، در بخش حفاظت کاتدی می باشد.

تشکیل لایه هیدروکسید در آبهای شیرین بر روی سطح آند باعث مسدود شدن جریان می شود، به همین دلیل آند روی یا زینک آند برای بکارگیری در آب شور توصیه می شود.

بنابراین برای سازه های دریایی مانند کشتی ها، مخازن، استوانه ها و پره ها بیشترین کاربرد را دارد، همچنین از آند روی برای محافظت از لوله کشی ها و مخازن زیر زمینی یا برای جلوگیری از خوردگی سازه های اسکله ها و بنادر نیز از آند روی یا زینک آند استفاده میشود.

استانداردهای مورد استفاده در ساخت آندهای روی عبارتند از ASTM-B 418،BS 7361 ، DNV-RP-B401، IPS-M-TP-750.

ترکیب شیمیایی آند روی بر اساس استاندارد ASTM-B 418 در جدول زیر نشان داده شده است:

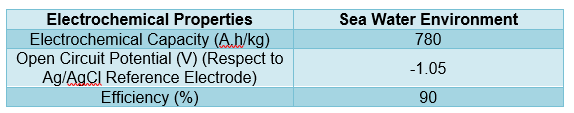

آند روی با استفاده از خواص پتانسیل الکتریکی، ظرفیت الکتروشیمیایی و کیفیت آلیاژ، از فلزات در برابر خوردگی محافظت می کند که بر اساس استاندارد BS 7361، پتانسیل مدار باز آن حدودV 1.05- نسبت به الکترود مرجع نقره/کلرید نقره و ظرفیت الکتروشیمیایی آن حداقل A.h/kg 780 می باشد.

همچنین راندمان آندهای روی یا زینک آند حدود 90% می باشد. آزمون الکتروشیمیایی آند روی بر طبق استاندارد DNV-RP-B401 انجام می شود و نتایج آن را می توان در جدول زیر مشاهده کرد.

خواص الکتروشیمیایی آند روی برطبق استاندارد BS 7361

آند روی بر اساس نوع کاربرد در ابعاد و اشکال مختلفی ساخته می شود. معمولا در کشتی ها از آندای روی یا زینک آند پیچی و یا زینک آند یا آند روی از نوع اتصال جوشی استفاده میگردد.

آند روی دارای مزایا و معایبی به شرح ذیل می باشد:

مزایا:

• عدم نیاز به منبع خارجی

• نصب آسان

• ولتاژ پایین

• هزینه های پایین جهت نگهداری

معایب:

• عدم کارایی در محیط های با مقاومت بالا و دمای بالای 40 درجه

• محدودیت ظرفیت الکتروشیمیایی

• وزن بالا

• تداخل بالقوه با جریان آب

آندهای روی بسته به نوع و کاربرد آن با استفاده از روشهای مختلفی از جمله جوش، پیچ و مهره و اتصال کابل به سازه متصل میشوند.

– ساختار زینک آند :

زینک آند از دو قسمت اصلی تشکیل میگردد:

یکی وزن خالص آندروی یا زینک آند که می بایست منطبق بر جداول اشاره شده در فوق باشند و دارای ناخالصی کامیم و سرب و آهن مطابق رنج استاندارد باشند تا کاراریی بیشتری داشته باشند .

و دیگری اینزرت آهنی که در میان آند روی قرار میگیرد که کاربردهای فراوانی دارد ولی مهم ترین آنها ایجاد اتصال الکتریکی بین کاتد و آند و دیگری این که این اتصال در زمان خورده شدن آندروی یا زینک آند نیز برقرار میگردد چرا که آند روی علاوه بر حفاظت سازه از اینزرت خود نیز محافظت مینماید . در ایتاندارد ها اشاره گردیده که اینزرت مورد استفاده در زینک آند از نوع آهن گالوانیزه می باشد که راندمان و کارکرد را بالا میبرد.

– کاربرد زینک آند یا آندروی :

همانگونه که در بالای این مقاله اشاره گردید زینک آند یا آند روی یا آند فداشونده روی یکی از آندهای سیستم های حفاظت کاتدی می باشد که بیشترین کاربرد آن در حفاظت از بدنه کشتی ( قسمت آبخور کشتی )، مخازن نگهدارنده نفت در قسمت پایینی که در مجاورت آب شور می باشد ، مخازن نگهدارنده آب شور ، اسکله ها و بنادر در قسمت پایل های موجود در آب ، کاربرد دارد لازم به ذکر است در برخی از استانداردها اشاره گردیده که در دمای بالای الکترولیت (بالای 40 درجه ) زینک آند کاربرد ندارد چرا کهکارایی آند معکوس شده و به کاتد تبدیل میگردد لذا در این موارد از آندهای فداشونده منیزیم استفاده میگردد. و معمولا برای لوله های ثابت زیر دریایی و اسکله های فراساحلی ثابت نیز از آندهای فداشونده آلومینیوم ایندیم روی استفاده میگردد.

– چند نکته در بازرسی زینک آند یا آندروی

بیشترین تست هایی که در اغلب استانداردها به آن اشاره گردیده و مورد اهمیت است ، تست آنالیز شیمیایی می باشد که در آن می بایست به عنصر ناخالصی آهن و کادمیم و سرب بسیار دقت کرد و می بایست آنالیز مطابق استاندارد های فوق الاشاره باشد. و تست مهم دیگر تست الکتروشیمیایی بوده که بر اساس استاندارد DNV RPB 401 انجام میگردد و این تست در چهار روز انجام میگردد و شبیه سازی حالت واقعی کارکرد در آن ایجاد شده و نشان میدهد که آند روی یا زینک آند در کاربرد واقعی به عنوان آند فداشونده کار خواهد کارد یا خیر . لذا این دو تست آنالیز و الکترو شیمیایی از جمله تست های با اهمیت در زینک آند یا آند روی می باشد .

در صورتیکه دستورالعمل تست الکتروشیمیایی آند روی مطابق استاندارد DNV RPB 401 مورد نیاز شما بود میتوناید به شرکت دانش آریا مراجعه نموده و دستورالعمل فارسی آن را دریافت نمایید.

در زمینه آند روی یا زینک آند معمولا در کاربرد دریایی میبایست گواهینامه های مربوط به رده بندی ها دریافت گردد که در زمان قبل از تحریم ها GL و BV به عنوان رده بندی وجود داشتند که بعد از اعمال تحریم ها خدمات خود را قطع کردند و در حال حاضر رده بندی ایرانیان و آسیا این کار را انجام میدهند . لازم به ذکر است در حال حاضر شرکت دانش آریا دارای رده بندی ایرانیان است .

در این خصوص پیشنهاد میگردد از شرکتهای معتبر خریداری نمایید چرا که متاسفانه شاهد هستیم در کارگاه هایی از ضایعات به عنوان شمش با خلوص بالا در ساخت استفاده میگردد که میتواند عملکرد را معکوس نماید و موجب ایجاد خسارت در داک بعدی برای کشتی یا سازه مورد حفاظت گردد.

– نگاهی به انواع استفاده شده در بدنه کشتی:

در بدنه کشتی معمولا آندهای روی یا زینک آند با اتصال جوشی برای قسمت آبخور کشتی و مخازن آب شور استفاده میگردد ، در موتور کشتی هم آندهای کوچکی استفاده میگردد که از بدنه و جاهیی که در معرض خوردگی هست محافظت گردد. در قایق های تند رو قسمتی از موتور که در آب قرار دارد و در نزدیک پروانه از آنهای آلومینو و آند روی استفاده میگردد.

محاسبات زینک آند برای بدنه کشتی:

جهت محاسبه میزان مورد نیاز آند روی یا زینک آند ، نیاز به دانش حفاظت کاتدیک و تسلط بر استاندارد های موجود می باشد که در برخی از جوال مربوطه میزان مورد نیاز نیز استفاده میگردد. محاسبات تعداد آندهای فداشونده در سیستم حفاظت کاتدی ، به آیتم های زیر مرتبط می باشد :

طول ، عرض و ارتفاع آبخور کشتی یا بارج برای محاسبه سطحی که می بایست مورد حفاظت قرار بگیرد

نوع و میزان رنگ از نظر شیمیایی ، ضخامت ، نوع

میزان عمر مورد حفاظت که معمولا به صورت زمانی که تا داک بعدی دارید محاسبه میگردد

جنس بدنه کشتی

جاهایی که در طراحی اولیه قرار دارد ( برای مثال در برخی کشتی ها در طراحی اولیه آندهای از اتصال پیپی در بدنه تعبیه گردیده است .

و…

لازم به ذکر است شرکت دانش آریا بر اساس دریافت اطلاعات فوق میتواند به صورت رایگان میزان مورد نیاز آندروی یا زینک آند درخواستی مشتریان محترم را ارائه نماید تا بتوانید نزدیک ترین میزان مورد نیاز از آند های روی یا زینک آند را برای کشتی خود محاسبه نموده و خریداری نمایید .

خرید زینک آند یا آند روی

بر اساس اینکه ماسفانه شاهد آن هستیم کارگاههایی در تولید تقلبی آند روی با قیمت بسیار پایین ، حتی پایین تر از شمش روی ، مبادرت به تولید با ضایعات میکنند ، لازم به ذکر است که استفاده از ضایعات میتواند کارکرد آند را دارای کاربرد معکوس نمده و بدنه کشتی یا سازه ی مورد حفاظت خورده شده و آسیب ببند ، لذا پیشنهاد این است که حتما از شرکت های معتبر خریداری نمایید تا هزینه ی محدودی که بالاتر از جنس تقلبی که پرداخت میکند بیمه ای برای حفاظت از بدنه سازه ی مورد حفاظت شما خواهد بود . شرکت دانش آریا با سابقهی حدود 12 ساله مدیران خود در این صنعت توانسته است بهترین قیمت و کیفیت را در خصوص آند روی یا زینک آند به مشتریان محترم ارائه نماید و توانسته با ارائه خدمات مهندسی رایگان در راستای رسالت اجتماعی خود به برندی در این خصوص تبدیل گردد .

برای اطلاع از نقشه و مدارک فنی مربوط به آند روی یا زینک آند با واحد فروش این شرکت در تماس باشید ، و برای دریافت آنالیز های معتبر قبلی و ارائه رده بندی ایرانیان نیز میتوانید به واحد فروش پیام دهید یا در صفحه مخصوص آند روی این مدارک را دانلود نمایید.

سلام دوست گرامی

اهم فعالیت های خود را در این حوزه، به شرح زیر معرفی می نماید:

مشاوره در حوزه مهندسی سیستم های حفاظت کاتدی

عیب یابی و رفع عیب در حوزه سیستم های حفاظت کاتدی اجرا شده

انجام پروژه ها به صورت EPC در حوزه سیستم های حفاظت کاتدی

طراحی، تامین و اجرا تخصصی سیستم های حفاظت کاتدی در صنعت دریایی و فراساحلی

جهت اخذ اطلاعات بیشتر و مشاوره حفاظت کاتدیک با ما در تماس باشید.

با سلام

با سپاس از توضیحات بسیار خوبتان در زمینه حفاظت کاتدی آند فداشونده،میشه بنده رو راهنمایی بفرمایید که جداول 1، 2 و 3 از چه رفرنسی انتخاب شده اند.

با تشکر

جداول 1، 2 و 3 مربوط به محاسبه جریان در بخش 2.2 و 2.4