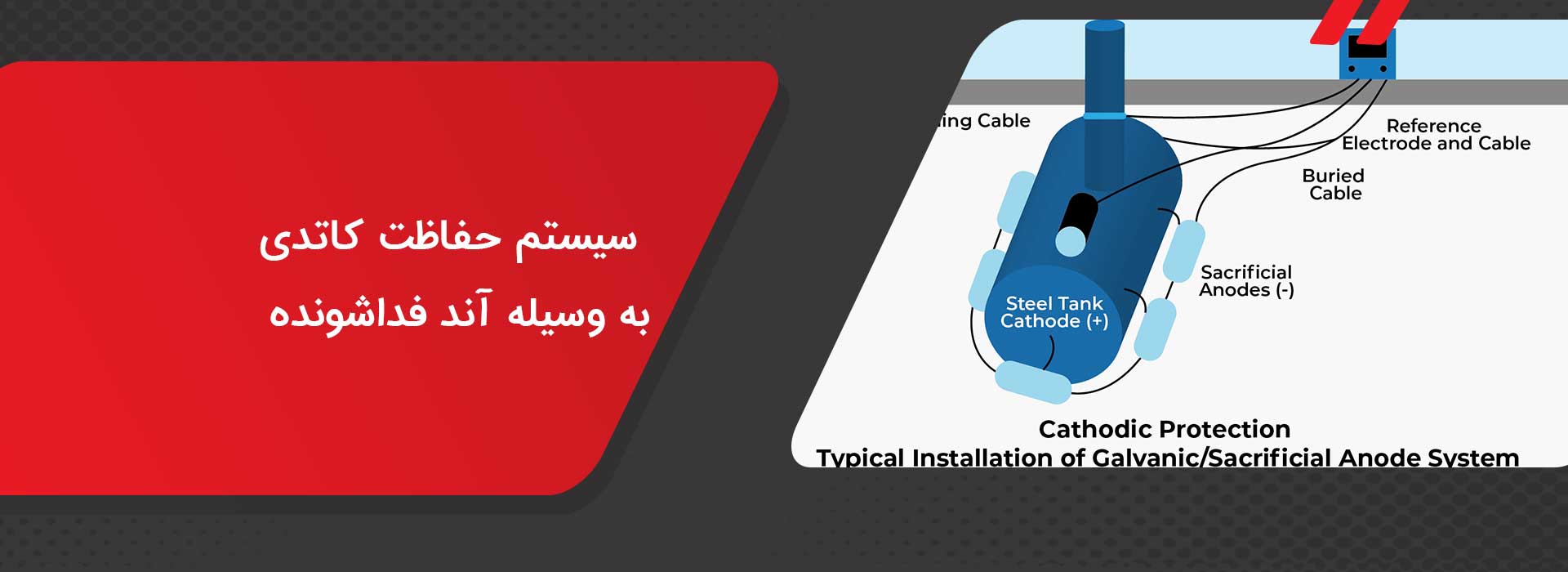

معرفی روش حفاظت کاتدی با آندهای فدا شونده

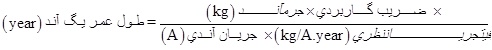

حفاظت کاتدی، پتانسیل فلز را در جهت کاتدی تغییر داده و از تخریب آن جلوگیری میکند. دو روش برای تغییر پتانسیل فلز در جهت منفی، با فراهم آوردن یک جریان خارجی، وجود دارد که آندهای فدا شونده (Sacrificial anode) یا حفاظت کاتدی گالوانیکی (Galvanic anode) یکی از آنها میباشد. در این روش یک آند کمکی که الکتروپوزتیوتر (More electropositive) از فلزی است که باید حفاظت شود، به فلز متصل میشود. به طوری که الکترونها از آند به فلز جریان مییابند، یونهای فلزی، فلز را ترک نمیکنند و از خوردگی جلوگیری میشود.

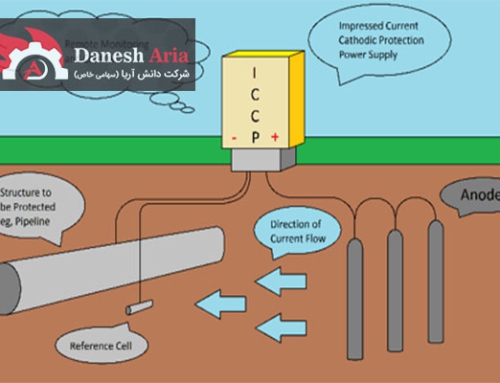

آند خود را برای حفاظت فلز فدا میکند. به طوری که برای حفاظت سازههای زیرزمینی و همچنین کشتیها مورد استفاده قرار میگیرد. برای نمونه، آندهای گالوانیکی جریانی شبیه به باتری تولید میکنند که از طریق یک اتصال خارجی به کاتد انتقال مییابد و الکترونهای مورد نیاز واکنش کاتدی را تولید میکند. اگر حفاظت گالوانیکی به دلیل ویژگیهای محیطی کارایی نداشته باشد، حافظت کاتدی به روش اعمال جریان (Impressed current cathodic protection) ترجیح داده میشود. برای قطبش (Polarize) کاتدی فلزی که باید محافظت شود، پتانسیل آندهای گالوانیکی باید به اندازه کافی منفی باشند.

پتانسیل های آندی و قطبش آندی

از آن جا که اختلاف پتانسیل بین آند و کاتد است که شار جریان حفاظت کاتدی را اجازه میدهد، برای قطبش کاتدی فلز محافظت شونده، پتانسیل آند گالوانیکی باید به اندازه کافی منفی باشد. این اختلاف پتانسیل باید بر مقاومت سامانه حفاظت کاتدی غلبه کند. آندهای با پتانسیل کم نمیتوانند در نواحی یا زمینهایی با مقاومت بالا استفاده شوند. در مورد سازههای آهنی و فولادی، پتانسیل کاتدی باید به زیر mV -850 در مقایسه با الکترود مرجع مس / سولفات مس (Copper Sulfate Electrode)(CSE) کاهش یابد. علاوه بر این، افت پتانسیل اُهمی IR که عمدتاً ناشی از مقاومت بستر آندی، مقاومت کابلهای اتصال و مقاومت زمین است، باید در زمان اندازهگیری پتانسیل کاتدی تحت جریان اعمالی و محاسبه جریان کل مورد نیاز حفاظت کاتدی لحاظ گردد.

برای تولید جریانهای یکنواخت حفاظت کاتدی، آندهای گالوانیکی باید به طور یکنواخت تجزیه شوند، در حالی که این موضوع در آب دریا امکانپذیر است، آندها در زیر زمین بی درنگ قطبیده میشوند. به عنوان یک دلیل، یونهای فلزی با حل شدن رسوبات آندها عمدتاً به صورت هیدروکسیدها بر روی سطح آند، که مساحت سطح فعال را کاهش و مقاومت آندی را افزایش میدهد و به یک افزایش پتانسیل در جهت مثبت منجر میشود؛ از این رو، جریان تولیدی با زمان کاهش مییابد. بنابراین، بسترهای آندی مناسب باید برای ممانعت از چنین قطبشی مورد استفاده قرار گیرند.

جریان الکتریکی مورد نیاز حفاظت کاتدی گالوانیک

جریان مورد نیاز که باید توسط آندها فراهم میشود به فاکتورهایی از قبیل مساحت کل سطح سازه فلزی که باید محافظت شود، کیفیت پوشش سطح موجود، پتانسیل مدار باز آند نسبت به سازه فلزی که باید محافظت شود و مقاومت بستر آندی یا مقاومت الکترولیت یا امپدانس و همچنین مقاومت آند در الکترولیت یا بستر آندی بستگی دارد.

اگر عمر آندها طولانیتر از مدت برنامهریزی شده عمر حفاظت کاتدی باشد، پس آندهای کوچکتر و یا به عبارت دیگر، آندی با نسبت طول به قطر (L/d) بزرگتر، میتواند استفاده شوند، و یا نوع مختلفی از آندها مانند آندهای منیزیم HP میتواند به جای از آندهای منیزیم AZ – 63 استفاده شوند، چرا که آنها میتوانند همان مقدار جریان را با تعداد کمتری آند برای مدت زمان کوتاهتری تولید کنند.

در مقابل، اگر عمر آندها کمتر از مدت برنامهریزی شده عمر حفاظت کاتدی باشد، پس آندهای بزرگتر و یا به عبارت دیگر، آندهای با نسبت طول به قطر (L/D) کمتر، میتواند استفاده شوند که جرم آندی را بدون افزایش شدت جریان تولیدی، افزایش میدهند. روش دیگر، نصب چندین آند به صورت موازی که از یک محل به لوله متصل شدهاند، میباشد که در نتیجه مقاومت بستری آندی افزایش و واحد جریانی دریافتی از یک آند کاهش مییابد.

به طور معمول، به دلیل تشکیل لایههای محافظ از محصولات خوردگی، سختی آب، و غیره در سطح سازه محافظت شونده، جریان خروجی از آندهای گالوانیک با زمان کاهش مییابد، که به طولانیتر شدن عمر آنها از عمر پیشبینی شده منجر میشود. با این حال، باید توجه شود که در برخی از موارد، به دلیل پوشش آسیب دیده که با زمان فرسوده میشوند، به جریان حفاظت کاتدی بالایی نیاز باشد، که ممکن است تأثیرات ایجاد شده را تعدیل کند.

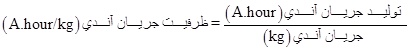

ظرفیت جریان اندی و بازدهی جریان آندی

ظرفیت جریان آندی، مقدار جریانی است که ۱ کیلوگرم آند میتواند در یک ساعت تولید کند (A.hour/kg) ، که با مقدار جریان دریافتی از آند (mA/m2) و دما تغییر میکند:

در عمل، عمدتاً تفسیر دیگری از همین عبارت که مقدار آندی که میتواند ۱ آمپر در سال تولید کند (kg/A.year) استفاده میشود.

ظرفیت جریان نظری ذکر شده، بر اساس قانون فارادی محاسبه میشود، در حالی که در عمل، ظرفیت جریان آندها کوچکتر هستند. نسبت ظرفیت جریان واقعی به ظرفیت جریان نظری به عنوان بازده جریان آندی شناخته میشود:

![]()

بازده جریان آندی به نوع آند و چگالی جریان دریافتی از آند بستگی دارد. آندهای منیزیم بازده جریان 50% تا 60% دارند، در حالی که بازده جریان آندهای آلومینیوم و روی تا 9% میباشد.

عمر یک آند

باز آنجا که سطح آندهای مورد استفاده کوچکتر میشود، مقاومت آندی آنها افزایش مییابد، و همچنین به دلیل مصرف غیر یکنواخت جرم آندی؛ در عمل، تنها یک درصد معینی از جرم آند میتواند برای تولید جریان استفاده شود، بنابراین، آند نمیتواند هرگز به طور کامل مصرف شود. این درصد از جرم آندی که میتواند استفاده شود، ظرفیت کاربری (Usage factor) نامیده میشود. ضریب کاربری عمدتاً به شکل آند بستگی دارد و به عنوان مثال برای آندهای گالوانیکی استوانهای 85% است. بر اساس ضریب کاربری، ظرفیت جریان آندی میتواند به وسیله فرمول ۵۰ محاسبه شود و بازده جریان آندی میتواند به وسیله فرمول ۵۱ محاسبه شود؛ بنابراین، عمر یک آند میتواند با توجه به جریان مورد نیاز حفاظت کاتدی و جرم آند برآورد شود:

حداقل تعداد آندهای گالوانیکی

تعداد آندهایی که نصب میشوند باید هر دو جریان کل مورد نیازهای حفاظت کاتدی بر حسب آمپر و همچنین جرم آندی کل را برآورده سازد. در روش اول، تعداد آندها (n) با تقسیم جریان کل مورد نیاز حفاظت کاتدیک (I) به شدت جریان آندی یا جریان خروجی از هر آند تعیین میشود:

در هر روش دیگر تعداد آندها (n) با تقسیم جرم کل آندهای مورد نیاز (m) بر جرم یک آند (m) تعیین میشود:

از آن جا که همه متغیرها شناخته شده هستند، جرم آندی کل هم از فرمول عمر آند، فرمول ۵۳، تعیین میگردد. در نتیجه، تعداد بیشتر آندهای حاصل از دو روش محاسبه، انتخاب و نصب میشود.

آندهای گالوانیکی (آند فداشونده ) مورد استفاده رایج

آندهای گالوانیک از میان فلزات یا آلیاژهایی فعالتر از فلز محافظت شونده، انتخاب و به طور مستقیم به فلز محافظت شونده متصل میشوند، و یک پتانسیل ترکیبی منفی در مقایسه با پتانسیل سیستم منفی، شکل میگیرد. از این طریق، پتانسیل سیستم به عوض Ecorr’ به Ecorr و جریان به جایi’corr به icorr’ تبدیل میشود. از آنجا که در این روش، آند گالوانیک به جای فلز محافظت شده، خورده میشود، عمر محدودی دارد.

آندهای گالوانیکی، بازده و ظرفیت جریان معینی دارند. با نصب مقدار و تعداد کافی از آندها در سامانه حفاظت کاتدی، یک سازه فلزی را میتوان برای مدت زمان دلخواه به عنوان کاتد نگه داشت، و در نتیجه از خوردگی محافظت شود. کمیت و اندازه آند میتواند فقط بر اساس جریان مورد نیاز برای حفاظت کاتدی تعیین شود. برای آن که آندهای گالوانیک حتی در محیطهای با مقاومت بالا سازه را از خوردگی محافظت کنند، پتانسیل تعادلی باید بسیار منفی باشد. آند نباید بیش از حد قطبیده شود و در جریانهای بالا تنها کمی افت جرم الکتروشیمیایی حاصل شود که نشان میدهد، بازده بالاست.

بنابراین، پتانسیل خوردگی آند گالوانیک باید به اندازه کافی منفی باشد، ظرفیت آندی و بازده آندی آنها باید بالا باشد و پیوسته فعال باشند و غیر فعال (Passive9) (رویین) نشوند. اگر بیش از یک آند در یک محل به خط لوله متصل باشد، آنها باید به صورت موازی و از طریق یک کابل اصلی به یکدیگر متصل شوند. حفر یک چاه برای هر آند و اتصال آنها، با استفاده از کابلها مختلف پر هزینه است، چرا که نیاز به کار و فعالیت بیشتری دارد، و همچنین ممکن است تعداد محلهای مناسب در امتداد یک لوله برای نصب جداگانه آندها کافی نباشد.

روی، آلومینیوم، منیزیم آلیاژهایی هستند که به عنوان آندهای فدا شونده بیشتر مورد استفاده قرار میگیرند. درصد فلزات نجیب موجود در این آلیاژها نمیتواند بیش از یک حد معینی باشد، زیرا آنها آند را غیر فعال (رویین) میکنند، که آنها را به عنوان آندهای فدا شونده بلااستفاده میسازند. آلومینیوم دارای بالاترین بازده جریان 95% است که به ظرفیت جریان نظری منجر میشود، منیزیم دارای بازده جریان پایینتر از 55% میباشد که به ظرفیت جریان نظری نسبتاً بالای 1230A.hour/kg منجر میشود، و روی دارای بازده بالای 95% است که به ظرفیت جریان نظری پایین 780A.hour/kg منجر میشود. به علاوه، تنها حدود 90% – 85% ظرفیت جریان نظری میتواند مورد استفاده قرار گیرد که ضریب کاربری نامیده میشود.

آند بر اساس مقاومت محیط انتخاب میشود. برای مثال، روی یا منیزیم در محیطهایی با مقاومت بالا استفاده میشوند، در حالی که محیطهای که مقاومت آن کم است، از آلومینیم استفاده میشود. بنابراین، آندهای آلیاژ روی و منیزیم برای حفاظت کاتدی سازههای فلزی زیرزمینی مانند خطوط لوله ترجیح داده میشوند در حالی که آلومینیوم برای حفاظت کاتدی سازههای فلزی در آب دریا ارجح است. آندهای منیزیم و به ویژه آندهای منیزیم پتانسیل بالا (HP) در زمین با مقاومت بالا و در آبهای شیرین برتری دارند. آندهای روی (Zn) ارزان و بازده جریان آندی بالایی دارند؛ با این وجود از آنجا که پتانسیلهای مدار آنها پایین است، آنها فقط میتوانند در زمینهای با مقاومت کمتر از ohm.cm 2000 و در آبهای شور استفاده شوند.

آند منیزیم برای زمینهایی با مقاومت بالاتر از ohm.cm 5000 مناسب نیست، در حالی که در زمینهایی با مقاومت کمتر از ohm.cm 500، آندهای منیزیم میتوانند به طور مستقیم در خاک قرار گیرند. اگر چه بازده جریان آندی آندهای منیزیم پایین است، ظرفیت جریان آندی آنها از آند روی، در شرایط یکسان، بالاتر است. از سوی دیگر، آند آلومینیوم ظرفیت جریان بسیار بالایی دارد و از همه قیمت کمتری دارد، به عنوان مثال 3/5 کیلوگرم آلومینیوم برای تولید جریان A.year ۱ کافی است، در حالی که همین جریان A.year ۱ را میتوان از 7/88 کیلوگرم منیزیم و 11/84 کیلوگرم روی (Zn) تولید کرد. با این حال، از آنجا که آندهای آلومینیوم حتی زمانی که با جیوه و ایندیم آلیاژ شوند غیر فعال (رویین) میشوند، فقط در آب دریا استفاده شوند.

قیمت آندها بر حسب قیمت جرم واحد و ظرفیت جریان مقایسه میشوند، که هزینه تولید ۱ آمپر جریان در سال است. به عنوان مثال، قیمت واحد تقریبی منیزیم، با توجه به قیمتهای سال ۲۰۱۲ برابر 3/2 دلار به کیلوگرم، و با توجه به ظرفیت جریان واقعی آند منیزیم 1100A.hour/kg، هزینه تولید A.year ۱ حدود ۲۳ دلار محاسبه میشود.

جریان خروجی از آندهای گالوانیک میتواند بسته به اختلاف پتانسیل بین آند و کاتد و همچنین مقاومت بستر آندی افزایش یابد، که با افزایش مساحت سطح با استفاده از آند کوچکتر، مانند دو آند کوچک در مقایسه با یک آند بزرگ که جرم دو آند کوچک را داراست، به آن دست یافت؛ بنابراین، استفاده از تعداد بیشتری آند کوچک به جای چند آند بزرگ، به ویژه در زمینهای با مقاومت بالا مناسبتر است.

موضوع دیگر امکان حفاظت بیش از حد(Overprotection) است. آندهای روی دارای پتانسیل مدار پایینی هستند: با استفاده از آند روی پتانسیل سیستم میتواند با تا V 1/0- افزایش یابد، و وقتی که پتانسیل به این مقدار برسد، جریان خروجی به طور خودکار کاهش مییابد، در نتیجه هرگز با مشکل حفاظت بیش از حد مواجه نمیشود. در مورد آندهای منیزیم، اگر چه ممکن است پتانسیل تولیدی بالاتر از مقدار مورد نیاز باشد، که نتیجه آن جریانهای اضافی است که به حفاظت بیش از حد و اتلاف آندها منتهی میشود. بنابراین، از آنجا که عمر آند روی طولانیتر از عمر آند منیزیم با اندازه برابر است، زمانی که حفاظت کاتدی برای مدت زمانی طولانی مدنظر باشد، ارجحیت دارند و بر عکس.

آندهای منیزیم

پتانسیل الکتروشیمیایی آند منیزیم به دلیل تشکیل فیلم نازک اکسید منیزیم روی سطح آن، در مقایسه با فلزاتی که در بالای سری پتانسیل الکتروشیمیایی قرار دارند، نسبتاً کمتر است. به علاوه، آندهای منیزیم در محلولهای آبی فاقد سولفات و کلرید Mg(OH2) تشکیل میدهند. ترکیب Mg(OH2) حلالیت بسیار کمی دارد و بر سطح آند رسوب کرده و آن را غیر فعال (رویین) میکند. در حضور کلرید و سولفات، فیلم Mg(OH2) آسیب دیده و آند به شکل خوردگی حفرهای تجزیه میشود بنابراین، آند منیزیم نمیتواند در شکل خالص استفاده شود.

پتانسیل الکتروشیمیایی منیزیم خالص نسبت به الکترود مرجع استاندارد هیدروژن برابر V -2/4 است، در حالی که پتانسیل آن در آب دریا نسبت به الکترود سولفات مس (CSE) برابر مقدار V -1/55 قرائت میشود. با اضافه کردن مقدار حداقل 0/5% منگنز، پتانسیل آند منیزیم میتواند به V -1/75 افزایش یابد، چون من منگنز اثرات منفی آهن را خنثی میکند. بنابراین، این آند منیزیم با پتانسیل بالا میتواند در زمینهای با مقاومت بالا و در آبهای شیرین استفاده شود. اضافه کردن آلومینیوم و روی هم اثر تاثیر بر پتانسیل و ظرفیت جریان آند منیزیم دارد، اگر چه ناخالصیهایی مانند آهن، نیکل، مس و سیلیسیم بر پتانسیل و ظرفیت آند منیزیم، اثرات منفی دارند. دریافت جریانهای زیاد در خلال مدت حفاظت کاتدی، بازده جریان آندی منیزیم را افزایش میدهد.

آندهای منیزیم معمولاً به شکل میله و یا حرف “D” تولید میشوند و در امتداد محورشان، اسکلت فولادی دارند. آنها یا به صورت آند تنها و یا به صورت بستهبندی شده همراه با مواد بستر آندی به فروش میرسند. در بین آندهای منیزیم، آلیاژ منیزیم آلیاژ پتانسیل بالا (HP) بیشتر مورد استفاده قرار میگیرد. درصد منگنز موجود در آلیاژ (HP) بستگی به درصد آلومینیوم دارد، به عنوان مثال، آند منیزیم پتانسیل بالا (HP) کالومگ (Galvomag) 1/25% منگنز و 0/1% آلومینیوم دارد. بنابراین، به طور کلی در آلیاژهای (HP) حدود 0/05% آلومینیوم وجود دارد و مقدار منگنز حداقل برابر

![]()

است، پس، برای 0/5% آلومینیوم، مقدار 0/8% منگنز لازم، در حالی که 0/03% روی و 0/05% سیلیکون، 0/02% مس، 0/03% آهن، 0/02% نیکل و مابقی منیزیم میباشد. پتانسیل مدار آلیاژ (HP) نسبت به فولاد mV 900 است.

آلیاژ AZ – 63 یکی دیگر از آلیاژهای منیزیم به عنوان یک آند گالوانیک مورد استفاده است که دارای چگالی 1/7g/cm3 و مقدار پتانسیل مدار برابر mV 700 در مقایسه با فولاد است. آلیاژ AZ – 63 منیزیم که با اضافه کردن 5/3% تا 6/7% آلومینیوم، 2/5% تا 3/5% روی، 0/25% تا 0/04% منگنز، 0/3% سیلیکون،0/08% مس، 0/03% آهن، 0/03 نیکل و مابقی منیزیم به دست میآید. اضافه کردن مقدار کافی منگنز به این آلیاژ به آند آلیاژ منیزیم AZ – 63 پتانسیل بالا منجر میشود، که برای زمین با مقاومت بالا مناسب میباشد. ظرفیت جریان نظری آند آلیاژ منیزیم AZ – 63 برابر 2200A.hour/kgیا 3/94A.hour/kg است که بیشتر از دیگر آندها است؛ با این حال، به دلیل بازده جریان آندی کم 50%، ظرفیت جریان واقعی 1100A.hour/kgیا 7/88A.hour/kgخواهد بود. آلیاژ AZ – 63 دارای بازده جریان بهتر از آلیاژ HP است. اگر چگالی جریان خروجی کمتر از 0/3mA/cm2 باشد، پس بازده جریان آند منیزیم HP حتی به زیر 50% کاهش مییابد، و بازه آند آلیاژ AZ – 63 منیزیم در چگالی جریان یکسان بیشتر از 60% است.

آندهای روی

آند روی برای اولین بار در سال ۱۸۲۴ توسط سر هنری دیوی به منظور حفاظت کاتدی بدنه کشی ساخته شده از مس استفاده شد. آندهای روی هنوز به طور معمول برای حفاظت کاتدی سازههای دریایی و سازههای واقع در زمین با مقاومت پایین استفاده میشوند. آند روی حداکثر 0/006% سرب، 0/005% آهن، 0/05% مس، 0/15%کادمیم، 0/50% آلومینیوم و 0/125% سیلیسیم به عنوان عنصر آلیاژی و مابقی روی است.

پتانسیل آند روی خالص در آب دریا حدود V -0/10 در مقایسه با الکترود مرجع سولفات مس (CSE) میباشد، که به ولتاژ محرکه حدود mV 250 منجر میشود، در مقایسه با پتانسیل حفاظت قابل قبول فولاد در یک الکترولیت هوازی نزدیک به pH خنثی، یعنی mV -850 ، که برای حفاظت کاتدی در آب شیرین و در زیرزمین با مقاومت بیشتر از ohm.cm 2000، کافی نیست.

با این حال، اگر آند روی حاوی مقدار ناخالصی آهن باشد، این اختلاف پتانسیل کاهش مییابد، و بنابراین اگر هیچ مقدار آلومینیوم وجود نداشته باشد، مقدار آهن در آند روی باید کمتر از 0/0014% باشد و اگر حدود 0/1% آلومینیوم در آلیاژ موجود باشد، مقدار آهن باید از 0/003% کمتر باشد، تا اثر منفی آهن خنثی شود آند MIL – A 18001 مثالی است که مقدار 0/01% تا 0/03% آلومینیوم دارد که تشکیل آلیاژ با آهن تا 0/003% را اجازه میدهد و بنابراین میتواند در آب دریا استفاده شود. در هر صورت، درصد آهن باید زیر 0/005% باشد، چرا که درصد بیشتر آهن به تشکیل لایه اکسید آهن منجر میشود که سبب غیر فعال (رویین) شدن آند میگردد. آلومینیم به آهن پیوند شده و از تبدیل شدن آن به کاتد در پیل خوردگی که روی آند آن است، جلوگیری میکند. در صورت عدم وجود آلومینیوم، روی، در ابتدا هیدروکسید روی و سایر محصولات خوردگی تشکیل میدهد، که سطح آند را میپوشاند و به غیر فعال (رویین) شدن آند منتهی میشود و در نتیجه پتانسیل آن کاهش مییابد.

ناخالصیهایی مانند سرب و مس مانند آهن اثرات منفی بر بازده آند روی دارند، در حالی که آلومینیوم و کادمیم اثر مثبت دارند. کادمیم اثر مسمومیت سرب را خنثی میکند، همان گونه که آلومینیوم اثر منفی آهن را خنثی میکند. آندهای MIL – A 18001 مقدار 0/06% کادمیم تا 0/006% سرب و 0/005% مس دارند.

بر خلاف آند روی مورد استفاده در آب دریا، آند روی مورد استفاده در زیرزمین حاوی آلومینیوم نیست و همچنین کادمیم و آهن بسیار کم دارد. آند روی مورد استفاده در زیرزمین با گذشت زمان تجزیه شده و هیدروکسید روی تولید میکند که در سطح آند رسوب کرده و به غیر فعال (رویین) شدن آن منجر میشود، به خصوص اگر یونهایی مانند کربناتها، فسفاتها و سیلیکاتها در محیط موجود باشد، که این مورد در آب دریا رخ نمیدهد، چرا که محصولات خوردگی روی در آب دریا حاصل شده و بر سطح آند، رسوب نمیکنند. بنابراین، برای قابل استفاده بودن در زیرزمین، آندهای روی در بستر آندی قرار داده میشوند. مواد بستر آندی حاوی سدیم و کلسیم سولفات است، و چون سولفات روی به راحتی به صورت کلرید روی تجزیه میشود، آند نمیتواند غیرفعال (رویین) شود. علاوه بر این، در دمای بالا به ویژه در دمای بیش از 60C0، هیدروکسید روی به شکل یک ژل سطح آند را میپوشاند.

آند روی حدود 820A.hour/kg ظرفیت جریان نظری دارد و بازده جریان بالایی، بیش از 90%، دارد که به ظرفیت جریان واقعی 738A.hour/kgیا 11/84A.hour/kg منجر میشود. چگالی آنها 7/1g/cm3 و بهای تولید جریان 1A.hour/kg حدود ۱۴ دلار است؛ پس، هزینه آن حدوداً 60% کمتر از منیزیم است. ظرفیت جریان آند روی با جریان دریافتی افزایش مییابد؛ اگر چه با افزایش دما، کاهش مییابد.

آندهای آلومینیوم

آندهای آلومینیوم در آب دریا و در دیگر آبهای با اندکی شوری، استفاده میشوند. وجود مس و نیکل در آند آلومینیوم، پتانسیل آن را در جهت مثبت جا به جا میکند، در حالی که وجود روی، منیزیم و کادمیم، غیرفعال (رویین) شدن را کاهش میدهد و پتانسیل آن را در جهت مثبت جا به جا میکند. علاوه بر این، وجود جیوه، قلع و ایندیم، آندهای آلومینیم را در همه زمان فعال نگه میدارد و به تجزیه یکنواخت آند آلومینیوم منجر میشود.

به طور معمول، وقتی سری نیروی الکتروموتوری (Electromotor force sereis) در نظر گرفته شود، آلومینیوم از روی فعالتر است؛ با این حال، با توجه فیلم اکسید محافظی که به طور طبیعی بر سطح آن تشکیل میشود، تا سال ۱۹۵۰ نمیتوانستند از آن به عنوان آند استفاده کنند، زمانی که پتانسیل آند آلومینیم در مقایسه با الکترود مرجع سولفات مس (CSE) در آب دریا mV -900 بود. پس از سال ۱۹۶۰، اضافه کردن حدود 3% روی و 0/5% قلع، بازده جریان آند آلومینیوم در آب دریا تا 50% و پتانسیل تا V -1/3 بهبود یافت، در حالی که عناصر آلیاژی مانند روی و جیوه و یا ایندیم بازده جریان تا 90% و پتانسیل تا V -1/5 را افزایش میدهند.

عناصر آلیاژی جیوه به مقدار 0/03% تا 05/0%، ایندیم به مقدار 01/0% تا 03/0%، و مقدار ناچیز قلع از غیر فعال (رویین) شدن آلومینیوم جلوگیری میکنند. آندهای آلیاژی ایندیم به آندهای آلیاژی جیوه و قلع در آب دریا ترجیح داده میشوند، چون هر دوی آنها سمی هستند و باعث آلودگی محیط زیست میشوند. آند آلومینیوم آلیاژی با ایندیم، 2/7% – 2/1% روی، 0/003% تا 0/032% کادمیم، 0/01% تا 0/15% سیلیسیم، حداکثر 0/25% آهن و 0/017% تا 0/024% ایندیم دارد، و مابقی آلومینیوم میباشد. ایندیم نجیبتر از آلومینیوم است و بنابراین، آلومینیوم را از طریق واکنش زیر فعال نگه میدارد:

آند آلومینیوم آلیاژی با جیوه مقدار 0/35% تا 0/50%، روی 0/11% تا 0/21% سیلیسیم، حداکثر 0/25% آهن و 0/035% تا 0/45% جیوه دارد، و مابقی آلومینیوم میباشد. از آنجا که آهن، آند آلومینیوم را غیر فعال (رویین) میسازد، مقدارش نباید از 0/01% تجاوز نماید. سیلیسیم اثر منفی آهن را خنثی میکند و در نتیجه آلیاژ گالوالم که 0/15% تا آهن دارد، با افزودن سیلیسیم میتواند به عنوان آند استفاده شود.

با وجود پتانسیل نسبتاً پایین V-1/10 در آب دریا که مقاومت ohm.cm 25 در 25C0 برای دریافت چگالی جریان 300mA/m2 به پتانسیل مدار mV 250 در مقایسه با فولاد منجر میشود، آند آلومینیوم ظرفیت جریان 2/4 برابر بیشتر از آند منیزیم و 3/6 برابر بیشتر از آند روی ظرفیت جریان آندی دارد، که ظرفیت جریان نظری برابر 2960A.hour/kgو به دلیل بازده جریان 90% ظرفیت جریان واقعی 2671A.hour/kg یا 3/5A.hour/kgمیباشد.

چگالی آندهای آلومینیوم 2/7 g/cm3 است و بر حسب واحد تولید جریان، حدود سه برابر از آندهای روی و منیزیم ارزانتر هستند؛ به هر حال، آلومينيوم تنها میتواند در آب دریا و یا در آب شور با مقاومت پایین استفاده شود، چون مقاومت بالاتر از ohm.cm 500 برای آلیاژ آلومینیوم + روی + جیوه و بالاتر از ohm.cm 500 برای آلیاژ آلومینیوم + روی + ایمدیم + سیلیسیم باعث میشود کاهش پتانسیل آن به زیر V -1/0 میشود.

اندازه گیری عملکرد آندهای گالوانیک

خواص الکتروشیمیایی آندهای گالوانیک قبل از نصب و راهاندازی برآورد میشوند که آیا میتوانند ظرفیتهای جریان، بازده جریان و پتانسیلهای مورد نیاز را برای مدت زمان برنامهریزی شده حفاظت کاتدی تولید کنند. این خواص شیمیایی به شرح زیر است:

ترکیب شیمیایی

مواد آندی باید برای عناصر آلیاژی یا ناخالصیهایی که بر عملکرد آند تأثیر منفی دارند، بررسی شوند.

دوام مکانیکی

محل اتصال کابل به آند، ضعیفترین قسمت آندها به لحاظ مکانیکی است، که باید پنج برابر واحد آند و حداکثر وزنه ۱۰۰ کیلوگرم را تحمل کند. تحت این وزن، کابل نباید آسیب ببیند یا پاره شود.

مقاومت الکتریکی

برای رسانایی جریان الکتریکی، یک اسکلت فولادی در امتداد محور داخلی آند گالوانیک وجود دارد. این اسکلت و آند باید کاملاً با هم ممزوج شوند و هیچ مقاومت الکتریکی داخل آند ایجاد نشود، که در غیر این صورت به کاهش تولید جریان آندی منجر خواهد شود. این مقاومت الکتریکی داخلی آند از طریق اعمال یک جریان ۱ آمپری از یک منبع جریان مستقیم خارجی و اندازهگیری اختلاف پتانسیل رخ داده در فواصل mV 0/1 تعیین میشود. با جریانهای ۲ و ۳ و ۴ و ۵ آمپر همین اندازهگیری تکرار میشود. مقاومت الکتریکی داخلی آند نباید از ohm 0/01 بیشتر باشد.

آزمون های الکتروشیمیایی

پتانسیلهای آند معمولاً در آب دریای تمیز و یا در آب دریا با توجه به استاندارد ASTM 1141 و در دمای 20C0، در مقایسه با الکترود مرجع نقره / نقره کلرید (Satureted Calomel Electrode)(SCE) یا الکترود مس / سولفات مس (CSE) اندازهگیری میشود. اگر در برابر الکترود CSE اندازهگیری شود، پس mV -70 به پتانسیل اندازهگیری شده در مقابل SCE اضافه میشود. اندازهگیری ظرفیت و بازده جریان توسط روش گالوانواستاتیک (Galvanostatic metod) یا با روش خروجی جریان آزاد (Free current cutput method) انجام میشود.

-

روش گالوانواستاتیک

روش گالوانواستاتیک بر اساس اندازهگیری کاهش وزن میباشد، که این به دلیل خروج جریان از آند است. برای این منظور، سطوح آند با اسید نیتریک غلیظ تمیز میشود، لایههای اکسید زدوده شده و بعد از آن با آب مقطر شسته میشود. یک چگالی جریان ثابت بین 0/5 و 0/7mA/cm2 به مدت ۵ تا ۱۰ روز از آند تا زمانی ک جریان قبلی به A.hour 1 رسد، عبور داده میشود. سپس، آند شسته شده و از محصولات خوردگی عاری میگردد و برای تعیین مقدار کاهش وزن توزین میشود. از فرمول زیر برای تعیین ظرفیت جریان واقعی استفاده میشود:

![]()

و سپس برای تعیین بازده جریان آندی، مقدار ظرفیت جریان واقعی در فرمول ۵۱ قرار داده میشود. به عنوان مثال، برای کاهش جرم معادل mg 40 با جریان عبوری A.hour 0/10، ظرفیت جریان واقعی به صورت زیر اندازهگیری میشود:

![]()

و با توجه به ظرفیت جریان نظری آند آلومینیوم که برابر 2965A.hour/kgاست، بازده جریان آندی محاسبه میشوند:

![]()

-

روش خروجی جریان آزاد

برای روش جریان خروجی آزاد، ابتدا یک مدار حفاظت کاتدی با نسبت سطح کاتد به روش آند حداقل برابر ۲۰۰ ایجاد میشود. از فولاد نرم به عنوان کاتد و آب دریای مصنوعی به عنوان الکترولیت استفاده میشود. به دلیل ولتاژ محرکه بین آند و کاتد، جریان از مدار عبور میکند و در نتیجه استفاده از جریان خارجی مورد نیاز نمیباشد. برای مدت زمان دو هفته، پتانسیل و جریان اندازهگیری و نمودار آنها در مقابل زمان رسم و کاهش وزن محاسبه میشود. جریان خروجی در طول آزمایش با محاسبه سطح زیر منحنی شدت جریان در مقابل زمان و با استفاده از فرمول زیر بررسی و محاسبه میشود، که i جریان و t زمان و Q بار به کولمب است:

بسترهای آند گالوانیک

آندهای گالوانیک مستقیماً در زمین دفن نمیشوند، بلکه در بسترهای آندی قرار داده میشوند، به طوری که آند به صورت یکنواخت خورده شود، که به ضریب کاربری بزرگی منجر میگردد. از این رو، اطراف آندها پیوسته خیس میباشد که به کاهش مقاومت آند منتهی شده و نتیجه آن، خروجی جریان بیشتر است. بسترهای آندی نمکی رسانا نیز مقاومت آندی را کاهش داده که سبب کاهش مقاومت آندی و جلوگیری از قطبش آندی میشوند. نتیجتاً، بسترهای آندی، استفاده از آندها در زمینهایی با مقاومت بالا را ممکن میسازند.

در نواحی با مقاومت بالا، بسترهای آندی به صورت مخصوص تهیه میشوند. آندها باید قالب داشته و شکلشان مناسب سازهای باشد که باید محافظ کنند. اتصال آندها به سامانه باید گونهای باشد که رسانایی الکتریکی خوب و دوام مکانیکی بالا باشد. معمولاً، آندهای گالوانیکی به صورت تجاری تولید و در بستهبندی در دسترس هستند؛ به هر حال، و اگر نه، ابتدا یک سوم مواد پر کننده در بستر آندی ریخته میشود، سپس آند در وسط چاله قرار داده شده و مابقی مواد پر کننده برای پر کردن پیرامون آند استفاده میشود.

آندهای منیزیم بستهبندی شده معمولاً 1/5 تا ۳ متر دورتر و یک متر پایین خط لوله یا تا رسیدن به ناحیه مرطوب، قرار داده میشوند. در این روش، آندها به وسیله حوادث جوی و عملیات ساختمانی در نواحی نزدیک تحت تاثیر قرار نمیگیرند. آندهای گالوانیک به صورت متوالی و در فواصل مساوی به خط لوله متصل میشود. مناسبتر است که آند را در جاهایی که در آن مقاومت زمین کمتر است، نصب شود. اگر بیش از یک آند به خط لوله در یک محل متصل شود، ابتدا، آند به صورت موازی به همدیگر متصل میشوند، و سپس آنها با جوش ترمیتی (Thermit weld) به خط لوله جوش میخورند. محل جوش و اتصالات دیگر باید به خوبی عایق شده و سطح مقطع کابل باید حداقل 6mm2 باشد، به طوری که هیچ کاهش پتانسیل رخ ندهد.

مواد پرکننده بستر آندی در آندهای فداشونده

معمولاً دو نوع مواد پر کننده بستر آندی وجود دارد: نوع A- شامل 70% تا 75% گچ (aSO4.2H2O) ، 20% تا 25% بنتونیت و 6% تا 5% سولفات سدیم، که به مقادمت الکتریکی ohm.cm 50-100 منجر میشود، در حالی که نوع B- شامل 40% تا 50% بنتونیت، 25% تا 30% گچ(CaSO4.2H2O) ، و 25% تا 30% سولفات سدیم، که به مقاومت الکتریکی ohm.cm 50 – 25 منجر میشود مواد نوع A- برای آند منیزیم مناسبتر است، در حالی که نوع B- برای آند روی مناسبتر میباشد. حلالیت گچ موجود در بستر مواد آندی g 3 در هر لیتر آب است و یونهای سولفات مدام در بستر سطح بستر آزاد میشوند که از تشکیل فیلم هیدروکسید برای مدت زمان طولانی جلوگیری کرده و مقاومت پایین را حفظ میکند. حلالیت سولفات سدیم بسیار زیاد است و استفاده از آن برای کاهش مقاومت به زیر ohm.cm 100 است. از طرف دیگر، بنتونیت میتواند مقادیر بالایی آب جذب کند و بستر آندی را مرطوب نگه دارد.

مقاومت بستر آندی

یکی از پارامترهای مهم در طراحی سامانه حفاظت کاتدی، مقاومت الکتریکی محیط میباشد. برای محیطهای خط لوله متفاوت، با مقاومتهای مختلفی مواجه میشویم، به عنوان مثال، ازohm.cm 1 در آب رودخانه شور تا بیش از ohm.cm 500000 در گرانیت غیر متخلخل متغیر است. برای اطمینان از خروجی جریان کافی دریافتی از آند در آتیه و در تمام عمر سازه، اندازهگیری مقاومت محیط و محاسبه مقاومت الکتریکی بین آند و سازه ناشی از الکترونیک باید در مرحل اولیه طراحی نقشه حفاظت کاتدی انجام شود. به هر حال، محاسبه دقیق مقدار مقاومت الکتریکی بین آندها و سازه ناشی از الکترولیت به ندرت امکان پذیر است.

بسترهای آندی میتواند برای قرارگیری در یک الکترولیت تا حدی – نامحدود مورد توجه قرار گیرد، و مقاومت الکترودها به زمین محدود یا آب دریا میتواند برای تعدادی از اشکال آندها محاسبه شود. بنابراین، اگر آندها از سازه دور باشند، مقاومت آندها میتواند برای تعیین خروجی جریان آندها بر اساس قانون اُهم همراه با اختلاف بین پتانسیل حفاظتی مورد نیاز و پتانسیل آند تعیین شود:

در اینجا i جریان خروجی از آند گالوانیک به آمپر است، اختلاف پتانسیل به ولت اندازهگیری میشود و R مقاومت آند یا آندهای متصل شده به صورت موازی میباشد. اگر، آندها به سازه نزدیک باشند، پس برخی اصطلاحات در مقاومت مورد نیاز است. هنگامی که جریان از یک آند کوچک به سازه فلزی بزرگ جریان مییابد، چگالی جریان نزدیک به سطح آند حداکثر میباشد. از این رو، بخش عمدهای از افت پتانسیل بین آند و سازه، در مجاورت آند رخ میدهد که مقادیر مقاومت آند به زمین نامحدود به صورت منطقی استفاده میشود. حتی زمانی که آند و سازه به خوبی جدا نشدهاند.

در عمل، کنترل توزیع جریان به یک ساختار فلزی که به صورت کاتدی حفاظت میشود، دشوار است. برای مثال، زمانی که حفاظت یک خط لوله توسط یک آند در نظر گرفته میشود، روشن است که چگالی جریان در نزدیکترین نقطه خط لوله به آند بالاتر از دیگر نقاط است. بنابراین، واضح است که برای انجام حفاظت انتهای لوله به خوبی مرکز نزدیکترین لوله به آند چند درجه حفاظت بیش از حد خواهد شد. این اثر را میتوان با نصب چند آند با فاصله در امتداد خط لوله، به حداقل میرسد، با این حال، هزینههای نصب و راهاندازی تا حد زیادی افزایش پیدا میکند.

از لحاظ نظری، مقاومت بستر آندی به اندازه آند، قطر و طول آن، و مقاومت زمین بستگی دارد. مقاومت بستر شامل مقاومت فلز به بستر آندی و مقاومت بستر آندی به زمین است. هر دو نوع مقاومت، ابتدا جداگانه با استفاده از فرمول دوایت (Dwight) محاسبه و سپس برای پیدا کردن مجموع مقاومت آند با هم جمع میشوند. مقاومت آند یا آندها به روش قرار گرفتن آندها در چاله، به صورت عمودی و افقی، بستگی دارد، و همچنین تعداد آندهایی که نصب میشود و طریقه اتصال آنها به یکدیگر نیز بستگی دارد، در حالی که مقاومت ناشی از بستر آندی به زمین، اصولاً به نوع مواد پر کننده بستر آندی بستگی دارد.

-

مقاومت یک آند منفرد

مراقبت آندها بر اساس عمودی یا افقی بودنشان، متفاوت است. مقاومت آندهایی که به صورت عمودی قرار گرفتهاند از مقاومت آندهایی که افقی هستند، بالاتر میباشد. مقاومت یک آند منفرد استوانهای که نسبت طول به قطرش بیشتر از ۵ میباشد(L/d>5) و به طور کامل در زمین قرار گرفته است، به صورت افقی یا عمودی، از طریق فرمول اچ. بی. دوایت محاسبه میشود:

که مقاومت آند منفرد (R) به اُهم، مقاومت بستر آندی (P) به ohm.cm است، و هر دو طول آند (L) و قطر آند (d) به سانتیمتر میباشد. برای آندهای میلهای که سطح مقطع دایرهای ندارند، قطر مؤثر که با استفاده از فرمول زیر محاسبه میشود، باید در فرمول قرار داده شود:

![]()

-

مقاومت آند چندتایی

مقاومت یک گروه از آندها که به صورت موازی به یکدیگر و سپس به صورت گروهی به خط لوله متصل شدهاند از طریق فرمول زیر محاسبه میشود:

![]()

پروژه های حفاظت کاتدی به روش آند فداشونده

مرحله اصلی که به ترتیب در زمان اجرای یک پروژه سیستم حفاظت کاتدی به روش آند فداشونده باید دنبال شود، شامل:

- اول، مساحت سطح سازه فلزی که باید به صورت کاتدی حفاظت شود محاسبه میشود؛

- سپس، مقدار جریان حفاظت کاتدی مورد نیاز در سطح بر اساس آزمایشهای میدانی تعیین میشود؛

- کل جریان مورد نیاز برای حفاظت کاتدی از ضرب جریان حفاظت کاتدی مورد نیاز در سطح اندازهگیری شده در مرحله ۲ و مساحت سطح واقعی اندازهگیری شده در مرحله ۱ به دست میآید؛

- پس از آن، بر اساس مقاومت زمین و کل حریان مورد نیاز برای حفاظت کاتدی که در مرحله ۳ محاسبه شد، تصمیم گرفته میشود که از حفاظت کاتدی به روش آند فداشونده یا حفاظت کاتدی به روش اعمال جریان استفاده شود؛

- اگر حفاظت کاتدی به روش آند فداشونده مناسبتر باشد، پس بر اساس مقاومت زمین، نوع آند گالوانیک انتخاب میشود؛

- از مجموع مقاومت آند یا آندها و مواد پر کننده بستر آندی بر اساس فرمول ۵۸ تا ۶۱، مقاومت بستر آندی محاسبه میشود؛

- پتانسیل مدار آند نسبت به سازه فلزی که باید محافظت شود، بر مقاومت بستر آندی تقسیم شده و در نتیجه شدت جریان آندی که میتوان از آند بر اساس فرمول ۵۷ دریافت، به درست دست میآید؛

- سپس، با جاگذاری خروجی جریان آندی به دست آمده در مرحله ۷ در فرمول ۵۲، طول عمر آند محاسبه و یا به عبارتی دیگر، مدت زمان حفاظت کاتدی که با استفاده از آند گالوانیک معینی شده تعیین میگردد؛

- از طریق دو روش و فرمولهای ۵۳ و ۵۴ دو مقدار برای تعداد آندها محاسبه میشود، تعداد بزرگتر انتخاب شده، و نصب میشوند.

نگهداری و تعمیرات سامانه های حفاظت کاتدی به روش آند فداشونده

سامانههای حفاظت کاتدی به روش آند فداشونده در سال اول که سامانه به طور کامل در سرویس است، باید یکبار در ماه بررسی شوند؛ پس از آن میتوان آنها را دو بار در سال بررسی کرد، که یک بررسی باید در طول فصل بارانی انجام گیرد. به منظور تعمیر و نگهداری، اندازهگیریها و کنترلهای زیر باید انجام شود:

- اندازهگیری پتانسیل خط لوله / زمین در هر دو حالت “روشن” و “خاموش”؛

- اندازهگیری پتانسیل آند / زمین در موقعیت “خاموش”؛

- اندازهگیری پتانسیل سیستم یا پتانسیل محرکه؛

- اندازهگیری شدت جریان خروجی آند؛

- کنترل دستگاههای اندازهگیری و اتصالات؛

- کنترل اتصالات عایقی یا فلنج های عایقی؛

- کنترل مقاومت اتصالات جریان سرگردان اگر وجود داشته باشد.

مسائل زیر مسائلی هستند که در سامانههای حفاظت کاتدی آند فداشونده بیشتر با آن مواجه هستیم و لازم است بررسی شوند:

پتانسیل خط لوله/زمین پایه

پتانسیلهای خط لوله / زمین که با وجود خروج جریان آندی زیاد، منفیتر از mV -850 نمیباشد، ممکن است ناشی از یک یا چند تا از دلایل زیر باشد:

- ممکن است یک جزء جدید به سیستم خط لوله اضافه شده باشد؛ به هر حال، ممکن است با استفاده از یک فلنج عایقی از هر جدا نشده باشند و در نتیجه جریان مورد نیاز افزایش پیدا کند؛

- ممکن است فلنجهای عایقی مقاومت خود را از دست داده باشد، در نتیجه جریانهای سرگردان به سازههای بیگانه وارد شوند؛

- ممکن است یک سامانه حفاظت کاتدی جدید که پتانسیل منفی بیشتری دارد، در اطراف نصب شده باشد و در نتیجه جریانهای سرگردان به این سامانه جدید وارد شود؛

- پوشش خط لوله آسیب دیده است به حدی که جریان مورد نیاز برای حفاظت کاتدی از مقداری که در ابتدا پیشبینی شده افزایش یافت است.

- ویژگیهای خورندگی زمینی که خط لوله در آن واقع شده است، تغییر کرده و به دلیل افزایش میزان رطوبت و یا افزایش نرخ نفوذ اکسیژن، خوانندگی افزایش یافته است.

کاهش تولید جریان آندی

به طور معمول، به علت دریافت جریان از آند که به کاهش وزن و حجم منجر میشود، و همچنین به دلیل کاهش ولتاژ محرکه ناشی از افزایش پتانسیل خط لوله / زمین است، کاهش تدریجی تولید جریان آندی رخ میدهد. به هر حال، در هر دو مورد، تا زمانی ک پتانسیل خط لوله / زمینی بالاتر از حد حفاظت باقی بماند، حفاظت کاتدی همچنان ادامه دارد؛ اما اگر هیچ جریان آندی تولید نشود و پتانسیل خط لوله / زمین زیر حد حفاظت باقی میماند، پس یکی یا بیشتر از وضعیتهای زیر دلیل آن است:

- جریان خروجی از آند بیشتر از مقدار پیشبینی است، و در نتیجه آند قبل از طول عمر محاسبه شده، از بین رفته است؛

- اتصال کابل – آند ضعیف میباشد، یا به طور کامل جدا شده است؛ اگر به طور کامل جدا شده باشد، پتانسیل آند / زمین را نمیتوان اندازه گرفت.

پینترست دانش آریا را دنبال کنید.

[/fusion_text][/fusion_builder_column][/fusion_builder_row][/fusion_builder_container]

دیدگاه خود را بنویسید